![]()

CAPÍTULO 1.

CONTEXTO ORGANIZACIONAL:

EL ENTORNO “LEAN MANAGEMENT” Y EL “TPM” COMO ÁMBITO DE APLICACIÓN DE NUEVAS HERRAMIENTAS DE MEJORA CONTINUA DE LOS SISTEMAS DE GESTIÓN DE LA SEGURIDAD Y SALUD EN EL TRABAJO

1.1. ¿QUÉ ES “LEAN MANAGEMENT”?

El término “Lean Management” fue acuñado por primera vez por John Krafcik, que había sido ingeniero de calidad de Toyota – GM, en 1988, en un artículo titulado “Triunfo del sistema de producción Lean”, basado en su tesis de maestría en la Sloan School of Management del MIT (Instituto Tecnológico de Massachusetts).

“Todo lo que no agrega valor al cliente es desperdicio”. Esta frase resume perfectamente el contenido de la filosofía “lean”, que a su vez deriva del célebre Sistema de producción Toyota. Orientando cada uno de los pasos de la producción hacia la necesidad específica del cliente y eliminando todos los restos se maximizan los resultados. Se trata, por tanto, de eliminar todas aquellas actividades que absorbiendo recursos no generan valor agregado.

Para entender todavía mejor qué supone la filosofía “lean”, debemos fijarnos en el significado en español de dicho término. Si lo buscamos en cualquier diccionario o introducimos el término en un traductor, el resultado que obtendremos es el siguiente: “magro”. Según el diccionario de la Real Academia Española de la Lengua, “magro” significa “flaco o enjuto, con poca o ninguna grosura”. Trasladando este significado a la gestión empresarial, una gestión “magra” es una gestión “delgada” o, mejor dicho, “adelgazada”, es decir, a la que le hemos eliminado toda la “grasa” o “grosura”, todo aquello que sobra, todos los pasos que no añaden valor.

La idea fundamental que subyace detrás del “lean management” es ver que el valor del cliente es creado por las acciones de diferentes personas a través de muchos departamentos y organizaciones, los cuales están estrechamente interconectados, de manera que se generan cientos de oportunidades para acelerar el flujo de proceso, eliminando los pasos que no añaden valor y alineando la creación de flujo de valor con la demanda de los clientes.

El Lean no es algo que afecte o deba aplicarse solamente a los departamentos productivos o en planta, sino a toda la estructura de la empresa. Todas las actividades de apoyo o administrativas de la empresa pueden ser rediseñadas utilizando los mismos principios y herramientas. Así, en un entorno “lean”, tenemos que aprender a ver nuestras organizaciones como un conjunto de procesos horizontales o de corrientes de valor, que convive perfectamente con la organización vertical de funciones y departamentos. Las funciones verticales son adecuadas para organizar el conocimiento, pero el valor es creado por flujos horizontales de valor.

La gestión empresarial según los principios “lean” supone transformar las actividades que hasta ahora se venían gestionando separadamente, en flujos de valor de inicio a fin, así como gestionar el proceso de mejora futura, quizás a través de varias generaciones de productos. Ya no se gestiona mirando los resultados del mes pasado, sino que los directivos y gestores “lean” dirigen a pie de línea y observan los procesos en cada punto de su flujo de valor, para ayudar a los empleados a cumplir con sus objetivos cada hora o cada día y para poder planificar nuevas mejoras. Este nuevo tipo de gestión implica también luchar y competir con otras áreas para conseguir de la dirección los recursos para hacerlo, dentro de una política organizativa que alinea estas actividades con las necesidades de la organización y sus clientes.

La creciente interdependencia de cada paso en cada uno de los flujos de valor revelará todos los problemas y los retos de un mercado que cambia. Para poder resolver las causas raíz, los problemas deben ser visibles y no ocultos. El Dr. Daniel Jones, uno de los principales teóricos del “lean” afirma que “el verdadero poder de una organización lean se nota cuando todos los empleados pueden tomar la iniciativa para resolver problemas y mejorar su puesto de trabajo, de forma que proporcione valor para los clientes y prosperidad para la organización”.

La filosofía “Lean” permite un consumo más acotado y productivo de recursos, permitiendo lograr mayores niveles de producción con menor consumo de recursos y contaminación medio-ambiental.

Las herramientas fundamentales de la gestión Lean son:

• La gestión de calidad total, aplicada a cada uno de los procesos, sistemas, productos y servicios de la empresa.

• El mantenimiento productivo total (TPM), destinado a generar el mayor aprovechamiento de las máquinas y equipos al menor coste.

• Gestión del conocimiento y del trabajo en equipo.

• Una planificación constante en sus aspectos estratégicos, tácticos y operativos, con intervención de todos y cada uno de los integrantes de la organización.

• Sistemas a prueba de errores o fallos.

1.2. TPM. MANTENIMIENTO PRODUCTIVO TOTAL

Como acabamos de decir, el Mantenimiento Productivo Total (TPM) es una de las principales herramientas del Lean Management, ya que la eficiencia de los sistemas productivos dependerá, en gran medida, de la gestión de equipos y medios de producción.

El TPM surgió en Japón a principios de los años setenta, con el objeto de maximizar la eficiencia global de los equipos de trabajo en los sistemas de producción, eliminando las averías, los defectos y los accidentes con la participación de todos los miembros de la empresa.

De acuerdo con el sistema TPM, los operarios son responsables de su propio equipo y de su puesto de trabajo, estando obligados a mantenerlos limpios y en perfecto estado de funcionamiento, así como a detectar problemas potenciales antes de que se conviertan en averías, produzcan accidentes e incidentes y afecten al sistema productivo.

La aplicación del TPM es ya una realidad en numerosas empresas en España, habiendo comenzado su introducción en nuestro país a través de diversas multinacionales proveedoras del sector de la automoción, para extenderse posteriormente a otros sectores productivos.

Además, toda vez que la metodología Lean Management se ha consolidado como sistema de gestión en nuestras grandes compañías, es imprescindible contar con una gestión eficiente de los equipos y medios de producción, lo que implica un despliegue del TPM y una mejora de la gestión del mantenimiento en la empresa.

Como ya hemos avanzado, el TPM es un concepto absolutamente novedoso en lo que a la gestión del mantenimiento se refiere, ya que el mismo se lleva a cabo por todos los empleados y a todos los niveles, a través de ciertas actividades llevadas a cabo por pequeños grupos.

Los principios sobre los que se sustenta y que definen la metodología TPM son los siguientes:

1. Participación: En TPM participa todo el personal de la compañía, desde la alta dirección hasta los operarios de planta, pasando por todos los escalones intermedios de todas las áreas de la misma. Sin la participación de todos ellos no es posible conseguir los objetivos marcados. Se trabaja en equipo, en grupos multidisciplinares con estrecha colaboración entre los distintos departamentos o áreas de la empresa, con especial mención a la que se produce entre Producción y Mantenimiento.

2. Eficiencia: Con TPM se crea una nueva cultura corporativa cuyo objetivo principal es la búsqueda y obtención de la máxima eficiencia o eficiencia global, tanto en el propio sistema de producción, como en la gestión de equipos.

3. Eliminación de pérdidas: TPM, una vez implantado, permitirá llevar a cabo una gestión de las plantas productivas, con la introducción de mejoras en el ciclo de vida de los equipos, que facilitará la eliminación de pérdidas antes de que se produzcan. Con esto se conseguirá el triple objetivo de:

• Cero Defectos

• Cero Averías

• Cero Accidentes

4. Mantenimiento Preventivo: La implantación del mantenimiento preventivo permitirá que se consiga el objetivo de cero pérdidas. Para ello se llevarán a cabo diversas actividades por pequeños grupos de trabajo, con la ayuda y el soporte que supone el Mantenimiento Autónomo.

5. Aplicación general: TPM se aplicará a todos los aspectos de la producción, desde la fase de diseño y desarrollo, hasta la de dirección y ventas.

1.3. LOS PILARES TPM

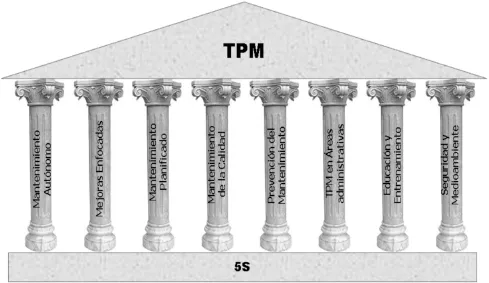

El Instituto Japonés de Prevención de Mantenimiento (JIPM) ha denominado “pilares” a los procesos fundamentales del TPM. Cada uno de los pilares cumple una función específica, es liderado por responsables de diferentes áreas de la empresa, permite involucrar a todos los empleados, posee una metodología específica y entre ellos mantienen una coherencia de actuación.

Los pilares que una empresa puede implantar dependen de cada fábrica, grado de desarrollo tecnológico, estado del equipo, nivel de formación del personal y otros criterios. Los pilares considerados por el JIPM como necesarios para el desarrollo del TPM en una organización son los 8 que analizamos a continuación. No obstante, algunas empresas no solamente han desarrollando los ocho pilares sugeridos por el JIPM, sino que han incorporado otros nuevos, como el caso de Procter & Gamble que implantó otro pilar denominado "Pilar liderazgo y organización".

1er Pilar: Mantenimiento Autónomo.

Este pilar es, sin duda, una de las principales novedades que supuso TPM con respecto a otros sistemas de mantenimiento tradicional y, a la vez, una de las principales causas del aumento de la productividad. El Pilar de Mantenimiento Autónomo involucra directamente al operario en el cuidado del equipo que maneja.

¿Cómo se consigue esto? Gracias a un alto grado de formación y preparación profesional para que controle las condiciones de operación y conserve el área de trabajo libre de contaminación, suciedad y desorden.

El mantenimiento autónomo se basa en los conocimientos que el trabajador tiene del equipo que utiliza, esto es, mecanismos, aspectos operativos, cuidados y conservación, manejo, averías, ...