![]()

CAPÍTULO 1

Los inicios de la metalurgia

Durante miles de años la humanidad utilizó la piedra, la madera, el hueso y la concha para fabricar herramientas, utensilios o adornos. Otras materias orgánicas, como el cuero, fibras vegetales o plumas, sin duda también fueron aprovechadas, pero su conservación no es habitual en el registro arqueológico.

Todos esos materiales eran manipulados para obtener la forma del objeto deseado. En el caso de la industria lítica las técnicas de talla permitían conformar el tamaño, la forma y preparar filos produciendo una gran variedad de útiles. Estas diferencias en la forma no representaban ningún cambio en la naturaleza o propiedades físicas del material utilizado.

En Eurasia, hace aproximadamente 10.000 años, cuando comienza la etapa que se denomina Neolítico, la adopción de estrategias agrícolas y ganaderas, gracias a la domesticación de especies animales y vegetales, significó un cambio sustancial en la relación del ser humano con su entorno. El Neolítico es un periodo de experimentación e innovación en todos los sentidos; se amplía el número de materiales utilizados, especialmente distintos tipos de piedras, pero sobre todo se desarrollan nuevas técnicas para trabajar esas materias primas naturales. Las más destacadas son la cerámica y el metal, en estrecha relación con el uso del fuego en lo que denominamos pirotecnología. En el caso de la cerámica, la cocción de las arcillas permitía endurecer el material que previamente había sido modelado para adoptar la forma deseada. Gracias al fuego se consigue cambiar las propiedades físicas del material original, y aunque internamente se producen ciertas transformaciones químicas, estas no son percibidas o conocidas por los alfareros en la Antigüedad. Con la metalurgia la humanidad da un paso más; no solo podemos modificar la naturaleza, sino que por primera vez somos capaces de transformarla de manera voluntaria.

En la naturaleza existen metales nativos y minerales metálicos. Los minerales fueron aprovechados mucho tiempo antes de que empezara la metalurgia. Así, diferentes óxidos de hierro y manganeso, o el cinabrio (sulfuro de mercurio), se utilizaron como pigmentos en las pinturas rupestres o para cubrir los cuerpos de los difuntos desde al menos el Paleolítico Superior. Un tema de debate actual es la capacidad de conceptualización simbólica por parte de los grupos neandertales y por tanto de la utilización voluntaria de este tipo de materias minerales con fines no utilitarios.

Algunos otros minerales fueron empleados para fabricar adornos modificando su forma a través de la tecnológica lítica disponible, es decir, fueron trabajadas como cualquier otra piedra con técnicas de percusión o abrasión.

Premetalurgia

Los antecedentes de la metalurgia se encuentran en el trabajo de los metales nativos, principalmente del cobre y posteriormente del oro. Este primer uso de metal nativo configura un periodo premetalúrgico que se inicia hace algo más de 10.000 años en la región del Próximo Oriente, de manera contemporánea a los inicios de la domesticación de animales y plantas, y termina cuando se consigue reducir y transformar el mineral en metal, unos 3.000 años después. Durante ese tiempo se dieron diferentes pasos que permitieron ir aprovechando cada vez mejor las propiedades naturales del metal, propiedades que le hacían diferente al resto de materias primas líticas utilizadas hasta esa fecha.

El trabajo y conocimiento del metal nativo ofreció la oportunidad de descubrir una serie de propiedades tecnológicas que, combinadas, son las que determinaron el éxito final de esta innovación y las que, de manera progresiva, fueron suplantando a otras materias.

Los metales, unos más y otros menos, pueden deformarse en frío sin romperse, es decir, son dúctiles y maleables, pudiendo estirarse en láminas o en hilos, lo que les permite adoptar formas diferentes. Inicialmente los fragmentos de metal nativo empezaron a trabajarse mediante la percusión y presión en frío habitual en la talla lítica. El trabajo de percusión constituye lo que denominamos forja en frío y, a diferencia de la tecnología lítica en la que la intención es la fractura de la piedra, el cobre nativo se deforma. Solo después de un periodo continuado e intenso de forja llega al límite de deformación y se rompe. Con la forja en frío era posible obtener formas simples e incluso el metal podía ser doblado sobre sí mismo, formando cuentas de collar que eran combinadas con cuentas de otros materiales como concha, hueso, cuarzos, caliza o incluso piedras semipreciosas como la turquesa, que es un mineral del grupo de los fosfatos con aluminio y cobre.

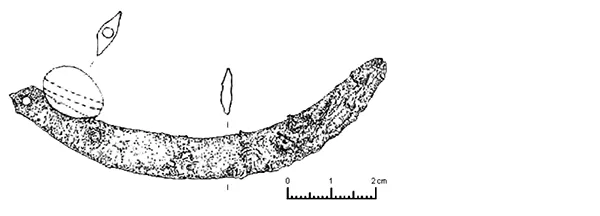

El siguiente paso innovador fue descubrir que, calentando el metal en el fuego, este recuperaba ductilidad y se podía seguir trabajando y deformando con mayor intensidad. De este modo se posibilitaba hacer piezas más finas y delgadas, pero también obtener formas algo más complejas. La pieza más grande documentada hasta la fecha es una lúnula o creciente utilizado como adorno en el cuello. Se recuperó en una sepultura del yacimiento neolítico de Tell Halula en Siria (figura 1). Su tamaño, de casi 10 cm de longitud y 8 g de peso, es unas 20 veces las dimensiones de una cuenta de cobre.

Figura 1

Adorno de cobre nativo en forma de creciente, acompañado de una cuenta de cuarzo recuperada en una sepultura del yacimiento de Tell Halula, en Siria.

La idea de calentar piedras y pigmentos no era nueva. El fuego era ya empleado para endurecer puntas y utensilios de madera, y en épocas finales del Paleolítico se había utilizado para calentar pigmentos de óxidos de hierro, consiguiendo que el color final cambiase. En la talla de sílex, el fuego se usaba para preparar el trabajo de talla, cambiando en ocasiones también el color original de la piedra.

Cuando se dan estos primeros pasos de trabajo con el cobre nativo, en las regiones del Próximo y Medio Oriente todavía no había un conocimiento de la cerámica. Los primeros objetos metálicos aparecen en las fases que se denominan Neolítico Precerámico A y B con cronologías del IX y VIII milenio a.C. Sin duda, la aparición de la tecnología cerámica en esta región del mundo contribuyó a un mayor dominio y control del fuego y de sus efectos en los materiales.

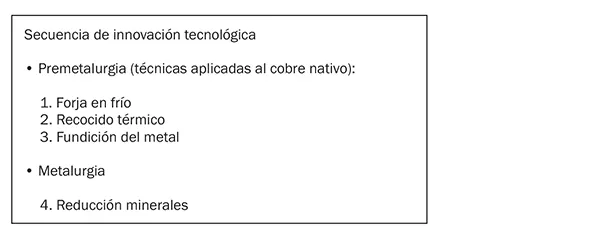

Según la secuencia clásica en el desarrollo de la metalurgia (figura 2), propuesta hace décadas por investigadores como Teodore A. Wertime o Herbert H. Coghlan, el paso final en el aprovechamiento del cobre nativo fue descubrir que si se calentaba a una temperatura superior se fundía, es decir, cambiaba de su estado sólido a estado líquido, y que cuando ese calor desaparecía volvía al estado sólido. La fundición del metal abría nuevas posibilidades. En primer lugar permitía juntar en una sola pieza los pequeños fragmentos que podían recuperarse con cierta frecuencia, aumentando el tamaño de los objetos que podrían fabricarse. En segundo lugar, en su estado líquido se adaptaba a la forma de la superficie en la que estaba depositado y al enfriarse esta forma quedaba consolidada. Si se conseguía controlar el vertido del metal en estado líquido se podían fabricar piezas diseñadas en moldes, ahorrando una parte del trabajo necesario mediante la deformación en frío practicada hasta el momento. No conocemos moldes ni recipientes que pudieran haber servido como crisol para contener el metal fundido en fechas tan antiguas. Solo disponemos de pequeños objetos de metal, poco numerosos, pero cada vez más frecuentes y con presencia regular en los yacimientos del VII y VI milenios a.C. Los que han podido ser estudiados mediante metalografía para observar su estructura cristalina solo nos indican que fueron trabajados combinando la forja en frío y el recocido, sin que dispongamos de pruebas concluyentes de que hubieran sido colados en un molde.

Figura 2

Secuencia clásica de las técnicas desarrolladas en el proceso de innovación metalúrgica.

Este comportamiento de cambio de estado era casi totalmente nuevo en la experiencia vital del ser humano en la Prehistoria. Solo en el agua pudo observar previamente este fenómeno: el agua con el frío se solidificaba en hielo, pero se derretía cuando subía la temperatura. En este caso no era posible una aplicación práctica de la experiencia al ser el punto de partida el estado líquido y no ser posible controlar de manera natural el enfriamiento para conseguir el hielo sólido.

La tercera gran ventaja de que el metal pueda ser fundido es que permite reaprovechar el metal para fabricar una nueva pieza si el objeto se rompe o pierde su utilidad. A diferencia de otros materiales, el metal puede volverse a fundir y con ese mismo metal fabricar un objeto diferente. Este proceso de reciclaje no es autosuficiente porque en cada fundición se pierde cierta cantidad de metal, ya sea por evaporación en los humos, por quedar atrapado en las paredes del crisol (si se forma escoria) o por perderse en el proceso de vertido al molde. Por tanto, la producción metalúrgica necesita siempre de un aporte de metal nuevo para poder mantenerse, o de otro modo se agotaría. Tampoco tenemos pruebas de que esta cualidad del metal fuera aprovechada con regularidad en la fase premetalúrgica, aunque sí sabemos que en épocas posteriores el reciclado de metal se practicaba en ocasiones, siendo cada vez más frecuente a partir de etapas históricas.

Estos primeros objetos de cobre nativo que han llegado hasta nosotros son principalmente elementos de adorno personal (cuentas, colgantes o anillos). Quizás algunos de ellos definidos como punzones, varillas o incluso algunos identificados como anzuelos podrían haber tenido un uso más funcional o utilitario, pero también podrían haberse empleado como elementos de enganche o elementos decorativos de mangos o soportes. En cualquier caso, en este primer contacto del ser humano con el metal no se valoraban sus potenciales mejores propiedades físicas frente a otras materias, como es nuestra percepción actual; el cobre no fue socialmente incorporado por necesidades económicas o técnicas. Era un material exótico y escaso que se encontraba junto a otros tipos de piedra, pero que se podía trabajar de manera diferente. A partir de ese reconocimiento diferencial se desarrolló toda una tecnología propia y exclusiva que permitió, además del cobre, aprovechar otros metales, siendo el oro el siguiente en ser trabajado, ya que aparece de manera abundante en estado nativo.

Reducción del mineral en metal: metalurgia

Como hemos señalado, además del cobre nativo, y de forma paralela, minerales de cobre como las turquesas o la malaquita fueron trabajados para fabricar adornos mediante tecnología lítica. En algún momento de fines del VI milenio a.C., esos minerales fueron sometidos a un proceso de calor elevado que produjo su transformación a metal. El yacimiento de Belovode en Serbia es actualmente el mejor ejemplo conocido. Las excavaciones han documentado que en niveles fechados en la transición del VI al V milenio a.C., junto a minerales de cobre trabajados con tecnología lítica, aparecen los primeros restos de escorias que prueban una auténtica metalurgia con la transformación del mineral en metal.

En el caso del cobre, sus minerales secundarios que ofrecen esos vistosos colores pueden reaccionar a temperaturas inferiores (800-900 ºC) a las que funde el metal puro (1.083 ºC). En la reacción que desencadena el calor al que está sometido el mineral, el oxígeno o el carbono se combinan, liberando cobre metálico y dióxido de carbono.

La obtención de cobre metálico mediante la reducción de minerales secundarios (carbonatos y óxidos), inicialmente, y primarios (sulfuros), en fases más avanzadas, ampliaba de manera sustancial los recursos naturales disponibles, ya que la cantidad de cobre nativo en la naturaleza es bastante limitada, salvo excepciones. Una mayor disponibilidad de metal junto a una tecnología de fundición que permitía fabricar piezas más grandes y con la forma deseada, y una técnica de trabajo combinando forja y recocido, con forja en frío como paso final en la cadena de trabajo que endurecía el metal, fueron los factores que permitieron una expansión de la metalurgia al ser usada también en herramientas (hachas, puñales o sierras) a partir del V milenio a.C. por toda Eurasia y zonas del norte de África.

Existe un gran debate sobre si una invención tan significativa como la metalurgia pudo desarrollarse de manera independiente en distintos puntos del planeta y, en caso de que hubiera una única zona de invención, cuál fue el área originaria. Nadie cuestiona que esa fase premetalúrgica con cobre nativo tuvo su origen en el Próximo y Medio Oriente. Sin embargo, no hay acuerdo en si la metalurgia que se desarrolla en los Balcanes es deudora de la del Próximo Oriente, fueron desarrollos simultáneos pero independientes, o si la metalurgia en los Balcanes pudo ser ligeramente anterior. Los datos actuales no permiten formular una respuesta precisa, ya que la cronología de esos primeros restos metalúrgicos son muy similares en ambas zonas (finales del VI e inicios del V milenio a.C.). Sin embargo, la forma y el contexto socioeconómico en la que se desarrolló cada una de ellas fueron diferentes. En el área balcánica, el oro jugó también un papel muy importante, y la intensidad y el volumen de producción en esta fase inicial fueron muy superiores al registro arqueológico documentado en yacimientos del área mesopotámica (Irán, Irak, Siria y Turquía).

Muchos investigadores aceptan de manera general las propuestas de Christian Strahm sobre la evolución en fases de la metalurgia. La fase preliminar equivaldría a la etapa premetalúrgica que hemos descrito anteriormente, luego se sucederían una fase inicial plenamente metalúrgica, seguida de una fase de innovación o experimentación (aquí se incluirían las primeras aleaciones intencionadas), una fase de consolidación y finalmente la fase industrial o con una intensa producción metalúrgica. Sin embargo, cada vez está más claro que en cada región o zona del mundo los ritmos de desarrollo fueron muy diferentes y el proceso de adopción de la tecnología presenta particularidades o variantes como consecuencia de los diferentes desarrollos socio-económicos donde se integra. Esas variaciones se manifiestan principalmente en el uso que se da al metal, y se refleja en los tipos de objetos que se manufacturan y, especialmente, en la demanda o necesidad de metal.

Si aceptamos que en la tecnología metalúrgica hay una sucesión de innovaciones continuas que son consecuencia de las propias necesidades sociales y económicas de los diferentes grupos culturales, podremos superar el concepto reduccionista de una sola zona o lugar de inven...