![]()

1

Von der Atombombe zur Bratpfanne

Teflon wird bei der Suche nach einem neuen Kältemittel entdeckt

Wann immer nach sachlichen Argumenten für das teure Abenteuer der bemannten Weltraumforschung gefragt wird, ist von den möglichen „Spin-off-Effekten“ die Rede. Techniken, die für die Raumfahrt erfunden wurden, so heißt es, hätten seit jeher als „Zweitverwertung“ zu Entwicklungen geführt, die unseren Alltag angenehmer machen. So gab zweifellos der Zwang zur Miniaturisierung in der Elektronik in den 1960er-Jahren die entscheidenden Anstöße für die Entwicklung des Personal Computers, und auch der Kugelschreiber, der über Kopf schreibt, ist sicher eine Segnung der Raumfahrt. Bei einem Lieblingsargument liegen die Raumfahrt-Enthusiasten allerdings leider gänzlich daneben: Die Wundersubstanz Teflon wurde bei Raumfahrtmissionen zwar großzügig eingesetzt, keineswegs aber eigens dafür entwickelt. Die erste Teflonpfanne konnte man schon 1954 in Frankreich kaufen, vier Jahre bevor Sputnik 1 die ersten Piepssignale aus der Erdumlaufbahn sandte; und das Material an sich – chemisch Polytetrafluorethylen (PTFE) – wurde bereits in den 1930er-Jahren entdeckt – durch einen Zufall.

Genau genommen begann die Entdeckungsgeschichte des Teflons noch viel früher. Im Jahre 1851 wurde dem Amerikaner John Gorrie das Patent für ein „Gerät zur künstlichen Produktion von Eis bei tropischen Temperaturen“ zuerkannt – der Urahn des modernen Kühlschranks war geboren. Bis in die 1920er-Jahre aber gab es Probleme mit den eingesetzten Kältemitteln. Ethylen, Ammoniak oder Schwefeldioxid, die in den Kühlleitungen zirkulierten, neigten leider dazu, sich über kleine Lecks in der Küche auszubreiten. Diese hochexplosiven, giftigen oder zumindest bestialisch stinkenden „Nebenwirkungen“ ließen so manche Hausfrau der damaligen Zeit den Fortschritten der Technik, gelinde gesagt, distanziert gegenüberstehen.

Um den Absatz von Kühlgeräten voranzubringen, brauchte man dringend neue Kältemittel. Forscher bei General Motors, die seinerzeit nicht nur Autos, sondern auch Kältemaschinen entwickelten, untersuchten systematisch alle bis dahin bekannten chemischen Substanzen daraufhin, ob sie nicht ein neues, ungefährliches Kühlmittel abgeben könnten. Sie stießen auf eine wahrhaft ideale Substanzklasse, – farblos, geruch- und geschmacklos, ungiftig und nicht brennbar, und der Siedepunkt lag exakt in dem Bereich, der für die Verwendung als Kältemittel gefordert war – die Fluorchlorkohlenwasserstoffe, FCKW. Dass sie in den oberen Schichten unserer Atmosphäre die Ozonschicht zerstören, sollte sich erst ein halbes Jahrhundert später herausstellen. General Motors gründete ein Joint Venture mit dem Chemiekonzern DuPont zur Herstellung von „Freon“, chemisch Dichlortetrafluorethan. Einziger Kunde der Wundersubstanz durfte aus patentrechtlichen Gründen die Frigidaire-Abteilung von General Motors sein – ein höchst unbefriedigender Zustand, wie nicht nur die neidische Konkurrenz empfand. Auch DuPont nämlich hätte gern mehr von der Substanz verkauft, die den ultimativen Durchbruch für Kühlschränke brachte. In den Jackson Laboratorien von DuPont in der Nähe von Philadelphia bekam daher ein junger Chemiker den Auftrag, nach anderen Kältemitteln zu suchen, die das General Motors Patent umgehen würden. Roy Plunkett war gerade 27 Jahre alt und hatte erst zwei Jahre zuvor seinen Doktor gemacht, das Kältemittelprojekt war sein erster größerer Auftrag für den Chemiemulti.

Plunkett wollte aus Tetrafluorethylen und Salzsäure einen neuen FCKW herstellen. Er legte sich einen enormen Vorrat von Tetrafluorethylen an – fast einen Zentner, abgefüllt zu Portionen von knapp einem Kilo in kleinen Stahlflaschen von der Größe einer Haarspraydose. Für bloße chemische Syntheseversuche hätte es eine solche Menge zwar nicht gebraucht; für die toxikologischen Test, die Plunkett ebenfalls gleich durchführen wollte, konnte man aber gar nicht genug von der zu untersuchenden Substanz haben. Plunkett lagerte das kostbare Gas bei Trockeneistemperaturen von etwa minus 80 Grad Celsius. Bei diesen Temperaturen war das Gas flüssig und der Druck in der Flasche gering – und damit auch die Gefahr, dass kleine Mengen des Gases durch undichte Ventile verloren gingen.

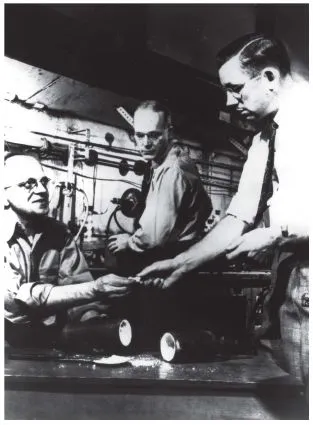

In verschiedenen Versuchsanordnungen wollte Plunkett das Chlor der Salzsäure dazu bringen, sich mit dem Tetrafluorethylen zu verbinden. Am Morgen des 6. April 1938 allerdings störte ein Zwischenfall die Routine. „Jack Rebok, mein Assistent, drehte wie immer das Ventil auf, aber es kam kein Gas“, erinnert sich Roy Plunkett. Ein Blick auf die Waage zeigte: Die Flasche war keineswegs leer; war vielleicht das Ventil verstopft? Sie stocherten mit einem Stück Draht in der Öffnung herum – nichts geschah. Als sie endlich das Ventil ganz abschraubten, wurde endgültig klar, dass kein Gas mehr in der Flasche war. „Als wir die Flasche umdrehten und vorsichtig mit der Öffnung auf den Tisch klopften, kamen wenige Krümchen eines eigentümlichen weißen Pulvers heraus“, berichtet Plunkett. Ein Chemiker weiß natürlich sofort, was das zu bedeuten hat: Die einzelnen Moleküle des Gases hatten sich vermutlich zu langen Ketten verbunden, waren polymerisiert. Die Grundzüge der Polymerchemie hatte man in den 1930er-Jahren bereits verstanden; fluorisiertes Ethylen allerdings, so war man überzeugt, konnte nicht polymerisieren. „Im ersten Moment waren wir uns der Bedeutung nicht im Mindesten bewusst“, erzählt Plunkett, „wir haben uns einfach nur geärgert, dass wir das teure Gas verloren hatten.“

Mehr aus Neugier denn aus Forschungsdrang sägten die Forscher den Behälter auf – und fanden die Behälterinnenwand regelrecht ausgekleidet mit der eigentümlichen weißen Masse. Damit hatten sie auch genügend davon für ein paar chemische Tests. Trotz aller Bemühungen blieb der Stoff völlig unbeeindruckt von allem, was man mit ihm chemisch anstellte – er reagierte mit keiner anderen Substanz, schien völlig „inert“ zu sein, wie Chemiker sagen. Selbst Königswasser, das teuflische Gemisch aus Salz- und Salpetersäure, in dem sich sogar Gold auflöst, vermochte dem Fluorpolymer nichts anzuhaben. Für einen Industriechemiker ist das zwar interessant, aber unter Anwendungsaspekten ein höchst unerfreuliches Ergebnis, da man mit einem solchen Stoff wenig anfangen kann. Und als Kältemittel taugte der neue Stoff schon gar nicht.

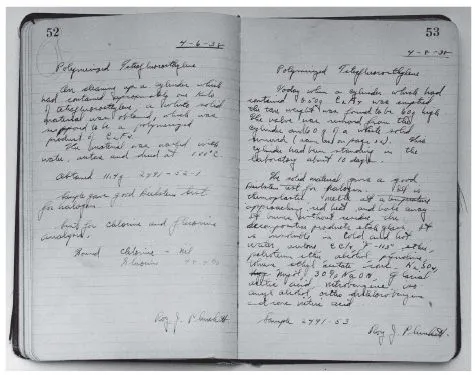

Eigentlich also ein unerfreulicher, teurer Fehlschlag. Wie ein Blick in Plunketts Laborbuch zeigt, das im Firmenarchiv von DuPont in Wilmington/Delaware fast wie eine Reliquie verwahrt wird, gab Doc Plunkett trotzdem keine Ruhe. Neben der weiteren Suche nach einem neuen Kältemittel bemühte er sich doch über mehrere Wochen, den genauen Bedingungen, die zu der Polymerisation geführt hatten, auf die Spur zu kommen. Mit oder ohne Katalysator, bei hohen oder niedrigen Temperaturen, mit Katalysator und Lösungsmittel und so weiter. Entscheidend war Plunketts Gedanke, die Flaschen bei Trockeneistemperaturen aufzubewahren. Die Kombination aus Temperatur, Druck und der ungewöhnlich langen Aufbewahrungszeit hatte selbsttätig zur Polymerisation geführt. Mit verschiedenen Katalysatoren und Lösungsmitteln, stellte Plunkett fest, ließ sich der Vorgang allerdings beschleunigen. „Von Polymerchemie hatte ich allerdings kaum Ahnung, das war damals noch ein Zweig für Spezialisten“, erinnert sich Plunkett. Und die gab es im Hause DuPont zur Genüge – schließlich war ihnen wenige Jahre bzw. Monate zuvor mit Neopren und Nylon die Synthese epochaler Kunststoffe gelungen (siehe im Kapitel „Heiße Geschäfte durch kaltes Ziehen“). Plunkett reichte seine Entdeckung an die Polymerabteilung weiter. Der Grund für die Unangreifbarkeit des Materials, so fanden die Chemiker schnell heraus, waren die festen chemischen Bindungen innerhalb des Polytetrafluorethylenmoleküls. Nach eingehenden Analysen aber winkten die Nylonerfinder ab: Eine Idee, zu was die eigentümliche Substanz nutze sein könnte, hatten auch sie nicht, und vor allem entmutigte sie eine kurze Überschlagsrechnung der Produktionskosten. Selbst wenn sich etwas mit dem Polytetrafluorethylen (PTFE) anfangen ließe, wären die Herstellungskosten so hoch gewesen, dass eine erfolgreiche Vermarktung völlig ausgeschlossen erschien. PTFE verschwand im Firmenarchiv.

Bis zum Jahr 1943, als die Väter der Atombombe bei ihrem Manhattan Project vor unlösbaren Problemen standen. Um das für die Kernspaltung nötige hoch angereicherte Uran herzustellen, mussten sie mit Uranhexafluorid experimentieren – ein extrem korrosiver Stoff, der alle Behälter und Leitungen, mit denen er in Berührung kam, binnen kürzester Zeit zerstörte. Ihr dringender Hilferuf an alle Chemiefirmen erreichte auch die DuPont-Forschungsabteilung, wo man sich der eigenartigen Substanz erinnerte, die sich sämtlichen chemischen Angriffsversuchen widersetzt hatte. Nach umfangreichen verfahrenstechnischen Versuchen gelang es bald, mit PTFE, an dem ja bekanntlich nichts haftet, Oberflächen zu beschichten. In aller Eile fuhr DuPont die Produktion von „K416“, wie PTFE nun im Code hieß, hoch, um genügend davon für die Forscher des Manhattan Projects liefern zu können. Ab 1943 schützte eine Teflonschicht die Behälter und Rohrleitungen der Atomforscher.

Nach dem Krieg, im Jahre 1948, begann die Firma mit der kommerziellen Produktion der Substanz, für die der Kunstname „Teflon“ ersonnen wurde. Beschichtungen, Dichtungen und Isoliermaterial waren die Haupteinsatzgebiete. Als dann der Wettlauf ins Weltall begann, griffen auch die NASA-Ingenieure dankbar die Erfindung Plunketts auf. Vom Explorer 1 bis zum Space-Shuttle haben Teflon und seine Derivate die Geschichte der amerikanischen Raumfahrt begleitet – als Kabelisolierung, Hitzeschutzkachel oder als Schutzschicht auf den Raumanzügen. Die Apollo-Mondlandefähren hatten mehrere Hundert Kilo Teflon an Bord; selbst die Sammeltüten für Mondgestein bestanden daraus.

Die berühmte Teflonpfanne, die wir angeblich der Raumfahrt verdanken, gab es da übrigens schon seit fast 10 Jahren – und auch bei ihrer Erfindung hatte der Zufall eine Rolle gespielt. Anfang der 1950er-Jahre hörte der Pariser Chemiker Marc Gregoire von der schlüpfrigen Substanz. Zum Glück heutiger Hausmänner und -frauen hatte Gregoire ein Hobby, das ihm einerseits viel Zeit zum Nachdenken ließ und andererseits ein Problem mit sich brachte, welches durch Teflon, wenn auch nicht völlig gelöst, so doch deutlich verkleinert wurde. Gregoire war passionierter Angler; immer wieder ärgerte er sich über völlig verhedderte Angelschnüre. Eine hauchdünne Teflonschicht auf der Schnur half beim Entwirren.

Und die Pfanne? Die Idee dazu, so will es die Anekdote, kam seiner Frau. Gregoire, der zu Küchenutensilien bisher keine größere Affinität bewiesen hatte, gründete eine neue Firma, mit der er ins Pfannengewerbe einstieg. Unter dem Namen „Tefal“ produzierte und verkaufte Gregoire binnen weniger Jahre über eine Million Pfannen und Töpfe mit der Antihaftbeschichtung – allerdings nur in Europa. In den USA schlugen zunächst alle Vermarktungsversuche fehl. Kein Hersteller sprang auf Gregoires Idee an, und die US-Kaufhausketten, an die der Pariser Tüftler insgesamt 3000 Probepfannen verschickte, stellten die nicht mal ins Regal. Mit viel Mühe gelang es ihm dann doch, den Kaufhauskonzern Macy’s zu überreden, 200 Tefal-Pfannen ins Sortiment zu übernehmen. Innerhalb von zwei Tagen waren alle verkauft, die Teflonpfanne hatte es auch in der Heimat des Wunderstoffs geschafft.

Die Entdeckungsgeschichte rund ums Teflon aber war damit noch nicht beendet. Der amerikanische Unternehmer William Gore, ein ehemaliger DuPont-Mitarbeiter, verarbeitete den von seiner früheren Firma hergestellten Rohstoff zu Isoliermaterial für elektrische Geräte. Nicht zuletzt um den Materialeinsatz zu optimieren und neue Einsatzfelder für das teure Material zu finden, versuchte sein Sohn Bob im Jahre 1969 den Kunststoff zu strecken. Er erhitzte einen Teflonstab und zog vorsichtig an beiden Enden. Nach nur wenigen Zentimetern zerbrach der Stab – und nach ihm Dutzende weiterer Probestäbe, die er unter verschiedenen Bedingungen zu strecken versuchte. Nach mehreren Wochen voller Fehlversuche nahm er einen glühend heißen Stab in seine asbestbewehrten Hände und riss ihn voller Wut ruckartig auseinander. Völlig überraschend dehnte sich der Stab dabei, ohne zu brechen. „Ich erzählte zunächst niemandem davon, weil ich dachte, es wäre ein dummer Zufall gewesen“, erinnerte sich Gore später. Aber wie es mit „dummen Zufällen“ halt mitunter so ist: Er ließ sich beliebig oft wiederholen. Die dünne Teflonmembran, die man beim extremen Dehnen des Grundstoffs erhielt, eignete sich hervorragend zur Herstellung extrem widerstandsfähiger Dichtungen.

Wenn heute von „Gore-Tex“, wie Gore die Membran bald nannte, die Rede ist, denkt aber kaum jemand an Dichtungen für Rohre. Mit „Dichtigkeit“ hat aber auch die Anwendung zu tun, durch die Gore-Tex weltbekannt wurde. Die hauchdünn gestreckte Teflonfolie nämlich erwies sich einerseits als wasserdicht, ließ aber Wasserdampf ungehindert passieren. Schutz vor Regen, aber dennoch atmungsaktiv: für alle erdenklichen Arten von „Outdoor-Aktivität“ ein wahres Traummaterial, das als Membran in Oberbekleidung oder in Schuhen eingesetzt wurde. Das Geheimnis der Teflonmembran besteht aus winzigen Löchern – fast unglaubliche 1,5 Milliarden pro Quadratzentimeter. Wasser in Tropfenform kann sich wegen seiner Oberflächenspannung nicht durch die Löcher zwängen; Wasserdampf aber, wie er von der schwitzenden Haut aufsteigt, besteht aus einzelnen H20-Molekülen, die die Poren passieren können. Gore-Tex sorgt allerdings nicht nur für trockene Haut – vielen Millionen Menschen steckt das Material sogar unter der Haut. Seine unangreifbaren Eigenschaften machen es ideal für Implantate. Künstliche Gelenke oder Herzklappen werden aus Gore-Tex gefertigt, aber auch Inletts für verkalkte Arterien oder komplette Bauchschlagadern haben die Chirurgen am Lager.

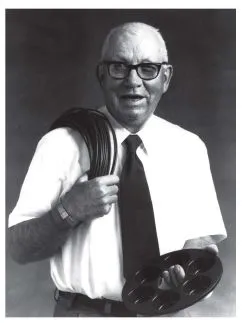

Roy Plunkett übrigens, der durch seine Zufallsentdeckung im Jahre 1938 den Grundstein für Antihaftpfannen, Klimamembran und Arterieninletts legte, hatte seinerzeit längst andere Aufgaben bei DuPont übernommen. In Corpus Christi, Texas, war er maßgeblich am Aufbau einer neuen Fabrik beteiligt. Bis zu seiner Pensionierung im Jahre 1975 war er Produktmanager für den Bereich organisch-chemische Erzeugnisse des Weltkonzerns. Auch danach blieb Plunkett ein Vorzeige-Angestellter DuPonts, bis er 1994, 83-jährig, in Corpus Christi starb.

Außergewöhnlichen Reichtum hatte ihm seine Entdeckung nicht gebracht: Das Teflonpatent gehörte der Firma.

![]()

2

Klare Sache

Verunglücktes Heftpflaster wird zu Tesafilm

Manche Produkte sind derartig erfolgreich, dass ihr Markenname Synonym für eine ganze Produktklasse wird: „ Tempo “ für Papiertaschentuch etwa oder „ Aspirin “ für den Wirkstoff Acetylsalicylsäure. Und natürlich „Tesa“ für transparentes Klebeband. Dabei ist der Dauerseiler aus dem Hause Beiersdorf eigentlich ein verunglücktes Hansaplast; und auch bei seiner Vermarktung half der Zufall. Eine völlig verrückte Studentenidee könnte dem Tesafilm sogar eine Zukunft als Datenspeicher bescheren.

Nivea, Tesa, Hansaplast – Paul Beiersdorf konnte im Jahre 1882 nicht ahnen, dass sein kleines Hamburger Unternehmen zu einem Weltkonzern aufsteigen würde, der nicht nur zwei Weltkriege überstehen, sondern bis ins 21. Jahrhundert hinein allen Fusionsverlockungen und Übernahmeanfeindungen widerstehen würde. Beiersdorf genießt Weltruf bei Hautpflegemitteln, bei der Wundversorgung und bei Klebebändern. Was sich zunächst nach einer eigentümlichen Melange anhört, hängt historisch eng zusammen; und bei der Herausbildung dieser Produktpalette half der Zufall.

Die Geschichte des Unternehmens beginnt mit einem Patent des Hamburger Apothekers Paul C. Beiersdorf vom 28. März 1882. Darin wird ein von ihm entwickeltes, neuartiges Verfahren zur Herstellung von medizinischen Pflastern beschrieben. Medizinische Pflaster waren seinerzeit noch meilenweit entfernt von den praktischen Heftpflastern unserer Tage. Pflaster waren Wundabdeckungen mit heilenden Ingredienzien, die mittels eines Verbandes auf die Wunde aufgebracht wurden. Paul Beiersdorf versah seinen Pflastermull nun erstmals mit einer Klebstoffschicht auf Guttaperchabasis – das allererste Heftpflaster war geboren – und damit das erste Produkt des Hauses Beiersdorf, das man anfangs wohl am ehesten als größere Apotheke bezeichnet hätte.

Im Jahre 1890 übernahm Oskar Troplowitz die Leitung des Laboratoriums von Paul Beiersdorf. Er war ebenfalls Apotheker, hatte aber eine viel deutlicher ausgeprägte unternehmerische Ader als sein Vorgänger. Er erkannte früh, welche langfristigen Chancen in Produkten liegen, die bei der Lösung alltäglicher Probleme wirksam helfen – jenseits von Heftpflastern. Ein wacher, „vorbereiteter“ Geist, der ständig nach neuen Einsatzmöglichkeiten seiner Produkte suchte. Vor allem der geringe Erfolg seines Guttapercha-Pflastermulls machte ihm zu schaffen. Der Weisheit letzter Schluss war das von seinem Vorgänger Beiersdorf entwickelte Klebepflaster keineswegs, und auch Troplowitz’ eigene Weiterentwicklungsversuche wiesen zunächst keinen Weg aus dem Dilemma: Entweder klebte es nicht richtig, und man musste den Mull zusätzlich mit einem Verband fixieren, oder es klebte derartig, dass beim Abziehen des Pflasters die Haut gleich mit abgelöst wurde. Hautreizungen durch den Klebstoff waren ohnehin ständige unangenehme Begleiterscheinungen des Pflasters.

Eine besonders „kontaktfreudige“ Klebstoffmischung, auf die er in seinen Labors gestoßen war, brachte Troplowitz auf eine folgenreiche Idee. Er vermarktete sein Produkt als „Sport-Heftpflaster für Radfahrer, Reiter & Touristen“. Cito – so der Name des neuen Wunderprodukts – eigne sich „zum Dichten von Luftreifen und zum Schutzverband von Verletzungen“ gleichermaßen. Der wahrhaft geniale Marketingschachzug hatte nur einen kleinen Fehler: Als Heftpflaster war das Klebeband wegen seiner reizenden Wirkungen nach wie vor kaum zu gebrauchen. Und auch als Fahrradflickzeug und Klebeband hatte Cito nur bescheidenen Erfolg. Immerhin: Das ursprünglich als Heftpflaster entwickelte „Lassoband“, wie Cito später genannt wurde, begründete den neuen Beiersdorf-Geschäftszweig der technischen Klebebänder. Was die Pflasterentwicklung angeht, hatte Troplowitz übrigens doch noch Erfolg. Im Jahre 1901 brachte er das erste selbstklebende Pflaster der Welt auf den Markt, das die Haut nicht mehr reizt. Beim „Leukoplast“ hatte er die Klebemasse mit Zinkoxid angereichert, was die negativen Folgen des Klebstoffs ausglich. Und das noch heute erfolgreiche Hansaplast (im Prinzip ein Leukoplast mit Wundauflage) ist seit 1922 auf dem Markt.

Vom Lassoband zum Tesafilm allerdings war es noch ein weiter Weg. 1934 trat der 25-jährige Industriekaufmann Hugo Kirchberg aus Eisenach eine Stelle bei Beiersdorf an. Er erkannte sofort, dass die völlig archaischen Vertriebsstrukturen der Firma für den Misserfolg vieler Produkte verantwortlich waren. Vor allem der Vertrieb des Lassobandes war ihm ein Dorn im Auge. Anfertigung und Lieferung erfolgten nur auf Bestellung: Wollte ein Kunde Lassoband kaufen, konnte er keineswegs in die Bürobedarfshandlung um die Ecke gehen. Er musste seine schriftliche Bestellung an Beiersdorf richten; die Firma handelte daraufhin einen Quadratmeterpreis mit dem Kunden aus und fertigte erst dann das Produkt eigens für ihn, auf seine individuellen Bedürfnisse zugeschnitten,...