![]()

1

Einleitung

In allen hygienerelevanten Industriebereichen ist die reinigungsgerechte Gestaltung von Apparaten und Anlagen eine grundlegende Voraussetzung, um Produkte kontaminationsfrei und den Anforderungen des Verbraucherschutzes entsprechend produzieren zu können. Als Voraussetzung muss deshalb neben allgemein üblichen Konstruktions- und Designregeln sowohl bei der Detailkonstruktion als auch bei der Gestaltung von Bauteilen, gesamten Maschinen und Apparaten bis hin zu Anlagen einschließlich ihres Umfelds Hygienic Design realisiert werden, um hygienische und leicht reinigbare Verhältnisse zu schaffen. Grundlagen über Einflüsse, Problembereiche sowie Werkstoffe und Gestaltungsmaßnahmen sind in [1] ausführlich dargelegt.

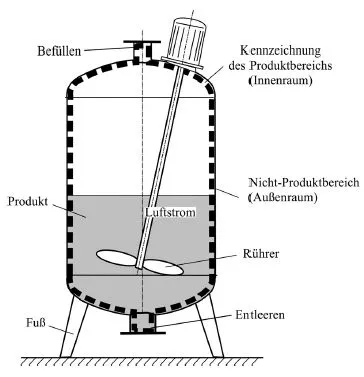

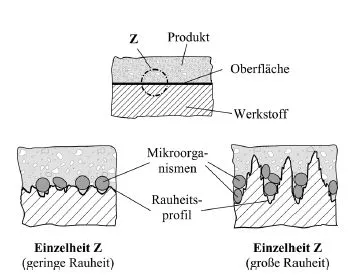

In der Praxis werden Hygieneanforderungen meist auf Prozessbereiche bezogen. Aus diesem Grund hat die „European Hygienic Engineering and Design Group“, früher „European Hygienic Equipment Design Group“ (EHEDG) eine Unterscheidung getroffen, nach der Prozesse als „geschlossen“ [2] bzw. „offen“ [3] bezeichnet werden. Bei einem geschlossenen Prozess findet die Produktverarbeitung gemäß Abb. 1.1 im Inneren eines Apparats oder einer Anlage statt. Produkte und Produktionshilfsmittel werden in die Anlage ein- bzw. ausgeschleust, indem das gleiche Hygieneniveau hergestellt wird. In der Biotechnik wird der Begriff „geschlossenes System“ in [4] definiert. Es wird als System bezeichnet, „in dem eine Schranke Mikroorganismen bzw. Organismen von der Umgebung trennt“. Als Schranke dienen dabei die Innenwände der gesamten Anlage, die zudem dicht sein müssen.

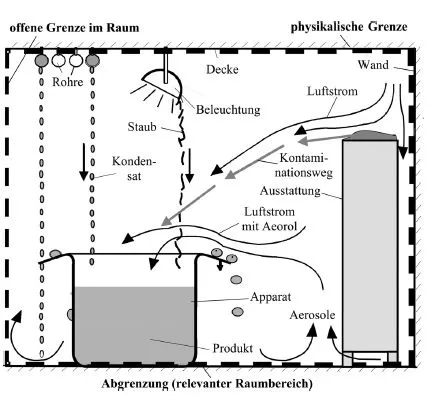

Einem offenen Prozess ist entsprechend der Prinzipdarstellung nach Abb. 1.2 ein Apparat oder eine Anlage zugeordnet, die während der Produktherstellung und der Reinigung zur Umgebung hin offen ist. In der Biotechnologie bezeichnet ein offenes System [4] „eine Anlage oder ein Gerät, bei dem es keine Schranke zwischen den zu bearbeitenden Mikroorganismen und der Umgebung gibt“. Damit ist eine Kreuzkontamination aus dem Prozessumfeld oder in umgekehrter Richtung entweder während der Produktion oder während und nach der Reinigung möglich, wenn nicht von vornherein gleiche Hygienestufen innerhalb der Prozessanlage und im Einflussbereich des Umfelds vorliegen. Dies wiederum hat zur Folge, dass sowohl die Prozessanlage als auch der relevante Bereich der Umgebung als Produktbereich zu definieren und entsprechend hygienegerecht zu gestalten sind. Auch wenn verschiedentlich zwischen „direkt“ und „indirekt“ produktberührten Flächen und Bereichen gesprochen wird, sind sie nach denselben hygienischen Prinzipien und Aspekten zu gestalten, wenn sie ein Kontaminationsrisiko bedeuten. Deshalb sollte grundsätzlich die prinzipielle Abgrenzung des Produktbereichs entsprechend der EHEDG-Definition nach [3] vorgenommen werden, die konkret durch eine Risikoanalyse, Qualifizierung bzw. Validierung verifiziert wird.

Neben der Definition der Prozessart stellt das Risiko durch die Art des Schmutzes, der durch Reinigung zu entfernen ist, einen entscheidenden Hygieneaspekt dar. In Trockenbereichen, wo das Wachstum von Mikroorganismen ausgeschlossen werden kann, ist es erheblich geringer als in nassen Zonen, wo Wachstum und Vermehrung von Mikroorganismen sowie Entstehung von Biofilmen eine starke Belastung bedeuten.

Als weiterer Einfluss ist die Gewichtung des Hygienerisikos aufgrund der konstruktiven Gestaltung zu berücksichtigen, die im Rahmen eines Hygienekonzepts für den gesamten Anlagenbereich vorzunehmen ist. Beispielsweise ergeben sich im Detailbereich erfahrungsgemäß durch nicht reinigbare Spalte, unzugängliche Ecken, Totzonen, nicht entleerbare Bereiche und andere Problemzonen häufig wesentlich höhere Risikopotenziale als an durchgehenden, meist ausreichend glatt hergestellten, großen Oberflächen.

Im Folgenden sollen zunächst Aspekte der Detailgestaltung diskutiert werden, die die Grundlagen aller Apparate und Anlagen bilden. Dabei wird lediglich im Überblick auf wesentliche Gestaltungsaspekte eingegangen. Eine ausführliche Darstellung der elementaren Konstruktionselemente wird in [1] gegeben. Die weiteren Bereiche dieses Buches umfassen Komponenten von geschlossenen Prozessen, Beispiele von offenen Prozessen, Einflüsse durch die Prozessumgebung bis hin zum Design von Gesamtanlagen und deren Umfeld.

Dabei soll vor allem auf hygienische Problemstellen hingewiesen und vorhandene Lösungen als Stand der Technik aufgezeigt werden. Wie Erfahrung und Entwicklung zeigen, entstehen unterschiedliche innovative Konstruktionen, wenn Konstrukteure die Anforderungen an Hygienic Design verinnerlicht haben und in die Praxis umsetzen. Außerdem zieht der Anstoß neuer Gestaltungsmaßnahmen eines Teilbereichs oder ganzer Apparategruppen weitere Neukonstruktionen nach sich.

1.1 Oberflächen

Im Rahmen der Detailkonstruktion sollte zunächst zusammen mit der Werkstoffwahl die Oberflächenqualität als grundlegendes Element von Hygienic Design diskutiert werden. Dabei sind besondere Anforderungen an das Verschmutzungsverhalten, die Reinigbarkeit und das Risiko von Rekontaminationen produktberührter Oberflächen zu stellen. Aber auch der sogenannte Nicht-Produktbereich ist in Betrieben mit Hygieneanforderungen gut reinigbar zu gestalten und sauber zu halten, obwohl er aufgrund geringerer Hygienerelevanz nicht den gleichen konstruktiven Status erreichen muss.

1.1.1 Produktberührte Oberflächen

Sowohl Korrosionsbeständigkeit, Haftvermögen von Mikroorganismen, Anhaften von Produktresten und -belägen, Aufbau von Krusten sowie Entstehung von Biofilmen als auch das Reinigungsverhalten in Bezug auf das Ablösen und Entfernen von Verschmutzungen hängen von den Eigenschaften des Werkstoffs und dessen Oberflächenqualität ab. Problematisch ist, dass diese meist nur einen Anfangs- oder Ausgangszustand darstellt, der sich im Lauf der Zeit während der Produktion durch mechanischen Verschleiß, chemischen Angriff, Alterungsprozesse – vor allem bei Kunststoffen – und andere Effekte verändert und zwar meist verschlechtert. Grundsätzlich bestimmen Vorgaben durch gesetzliche Anforderungen, Leitlinien, Normen oder betriebsinterne Erfahrungen die zu realisierende Oberflächenqualität. Dabei wird ihr häufig in der Praxis ein zu hoher Stellenwert zugeschrieben, der erst dann zu rechtfertigen ist, wenn andere Konstruktionselemente mit höheren Kontaminationsrisiken hygienegerecht gestaltet sind.

1.1.1.1 Feinstruktur von produktberührten Oberflächen

Grundsätzlich ist die Wahl der Oberflächenqualität sowohl ein Aspekt der Hygiene als auch ein entscheidender wirtschaftlicher Aspekt. Sowohl die Minimierung der Verschmutzung als auch die Optimierung des Reinigungsvorgangs spielen für beide Gesichtspunkte eine wesentliche Rolle. An der Oberfläche anhaftende, schwer entfernbare Substanzen sind ganz allgemein organische und anorganische Substanzen in Submikrongröße, wie z. B. Mikroorganismen, Proteine, Fettbeläge, zelluläre Reststücke aus Produkten, krustenbildende Stoffe sowie Kalk- oder Steinablagerungen. In trockenen Prozessen stellen feinste Partikel aus Pulvern den Schmutzanteil, die sowohl organischer als auch anorganischer Natur sein können. Die geforderte leichte Reinigbarkeit und eventuell Sterilisierbarkeit von Oberflächen lässt sich nur dann erreichen, wenn Materialkenngrößen zur Verfügung stehen, die die Reaktionen an den Grenzflächen beim Verschmutzen und Reinigen ausreichend wiedergeben [5–7].

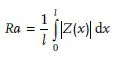

Als Beurteilungsmaßstab wird zurzeit meist nur der Mittenrauwert Ra gemäß

nach DIN EN ISO 4287, Teil 1 [8], mit der Messlänge l und dem Rauheitsprofil Z(x) für eine geeignete Tastschnittmessung der Oberfläche herangezogen. Ausgehend von Edelstahloberflächen wird z. B. ein Höchstwert von Ra = 0,8 μm gefordert [9]. Ein entscheidender Grund ist, dass bei Wahl solcher Rauheitsverhältnisse die Abmessungen von Mikroorganismen, von denen die größte Kontaminationsgefahr ausgeht, in der gleichen Größenordnung wie die Rauheiten selbst liegen. Sie sind damit einem chemischen Angriff durch Reinigungsmittel gemäß Abb. 1.3 direkt zugänglich und nicht in enge Rauheitstäler eingebettet. Ein zweite Begründung betrifft die Tatsache, dass kaltgewalzte Edelstahlbleche und -bänder als Hauptkonstruktionselemente des Apparatebaus diese Rauheitsanforderungen erfüllen und sich in der Praxis als leicht reinigbar erweisen. Bezeichnung von Oberflächen für Fertigerzeugnisse aus rostfreiem Edelstahl, wie Bleche, Bänder, nahtlose und geschweißte Rohre sind nach DIN EN 10 088-2 [10] festgelegt.

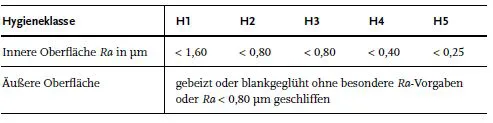

Für die Milchindustrie waren für produktberührte Oberflächen und Schweißnähte abgestufte Werte nach DIN 11 480 gemäß Tabelle 1.1 [11] festgelegt. Die Norm soll allerdings im Mai 2008 zurückgezogen werden. In der Steriltechnik sowie in der Pharmaindustrie werden oft noch kleinere Rauheitswerte im Bereich von Ra = 0,5 μm bis Ra = 0,25 μm – häufig verbunden mit einere Behandlung durch Elektropolieren – gefordert. Grundlage dafür ist zum einen das zurückgezogene VDMA-Einheitsblatt 24432 [12] sowie die Empfehlungen nach DIN 11 866 [13] gemäß Tabelle 1.2.

Wichtige Erkenntnisse in Bezug auf das Reinigungsverhalten von Oberflächen, die durch Einzelpartikel verschmutzt sind, werden durch Untersuchungen in [14] deutlich. Einflussgrößen sind neben den verwendeten Partikeln (Größe, Material), die Werkstoffoberflächen (Rauheit Ra, Material bzw. Oberflächenenergie, Anisotropien) und das Reinigungsmittel (pH-Wert, Temperatur, Reinigungszeit, Tensidzugabe). Eine wesentliche Erkenntnis aus den Untersuchungen ist, dass kein Einfluss der Rauheit in dem Bereich von Ra = 0,15 μm bis Ra = 2 μm auf den Reinigungserfolg von Edelstahl gefunden wurde, wenn der Partikeldurchmesser d entsprechend obigem Hinweis d ≥ Ra gewählt wurde. Der Vergleich der verschiedenen Einflussgrößen zeigt, dass der Reinigungserfolg am stärksten durch das Reinigungsmedium zu beeinflussen ist. Wie zu erwarten, verbessert die Zugabe von Tensiden zusätzlich das Ergebnis, während deutliche Verschlechterungen durch scharfkantige Vertiefungen (Kratzer, Spalte, Risse) in der Oberfläche auftreten.

Tabelle 1.1 Oberflächen mit Produktkontakt von milchwirtschaftlichen Tanks und Apparaten [11].

| A | < 1,0 | Produtkbehandlung |

| B | < 0,6 | Produktlagerung Prozessbehälter |

| C | < 0,2 | Besondere mikrobiologische Anforderungen |

Tabelle 1.2 Rauheitsempfehlungen nach DIN 11 866 [13] für Rohre aus nicht rostendem Stahl für die Bereiche Aseptik, Chemie und Pharmazie.

Ergebnisse neuer Untersuchungen über den Einfluss kontinuierlicher Beläge sind in Kürze zu erwarten. Diese legen sich zunächst über die Rauheitsstruktur und bilden anfangs eine „neue“ Oberfläche. Lösliche Schichten werden in erster Linie durch Diffusion des Reinigungsmittels in der laminaren Unterschicht entfernt. Neben dem Einfluss des Reinigungsmittels ist der Reinigungsvorgang hauptsächlich zeitabhängig. Bei viskosen Belägen wirkt die Wandschubspannung ablösend, wobei zum Teil Inseln aus der Schicht entfernt werden, die den Ausgangspunkt für den Forschritt der Reinigung durch Scherbeanspruchung bilden.

Aufgrund praktischer und theoretischer Erkenntnisse lässt sich die Reinigbarkeit einer Oberfläche aber nicht allein durch Ra-Werte erfassen. Eine gut reinigbare Oberfläche zeichnet sich z. B. zusätzlich durch weite Abstände der Rauheitsberge und -täler sowie abgerundete Profilformen aus, was z. B. die Pharmaindustrie durch die bevorzugte Verwendung von elektropolierten Oberflächen nutzt. Der zusätzliche Vorteil des Elektropolierens, nämlich dass dabei inhomogene Oberflächenschichten bis zu Tiefen von etwa 40 μm entfernt und stabilere, dichtere Passivschichten erzeugt werden, wird als Vorteil oft nicht mit betrachtet.

Ein weiteres wesentliches Merkmal aus hygienischer Sicht stellt die Porigkeit von Oberflächen dar, die als regelmäßige oder unregelmäßige örtliche Unterbrechung der Oberflächenstruktur durch Löcher, Poren, Risse oder andere Oberflächenfehler charakterisiert werden kann. Bei entsprechender Größe können vor allem Mikroorganismen in solche Fehlstellen eindringen und zum Ausgangpunkt für das Wachstum von Biofilmen werden. Porenfreiheit ist daher eine wesentliche zusätzliche Voraussetzung für eine hygienegerechte Oberflächenqualität.

1.1.1.2 Hygienerelevante Bearbeitungsverfahren

Bei Edelstahl beruht die Beständigkeit gegen Korrosionsangriff auf einer komplexen, chromreichen „passiven“ Oxidschicht auf der Oberfläche. Sie stellt den normalen mit Passivität bezeichneten Oberflächenzustand dar. Das enthaltene Chrom bildet ab etwa 12 % Massenanteil eine Chromoxidschicht, wodurch weitere Oxidation verhindert wird. Wird diese Oxidschicht beschädigt und gelangt blankes Metall in Kontakt mit einer sauerstoffreichen Umgebung (Atmosphäre, Wasser), so bildet sich automatisch eine neue passivierende Schicht, d. h. die Oberfläche ist s...