![]()

Kunststoffspezialitäten bereichern die Automobiltechnik

Mit einem beachtlichen Reigen von Innovationen hat sich die Kunststoff-Industrie für den Automobilmarkt gerüstet. Im Fokus stehen neue Anwendungsfelder für bereits bewährte Polymere als auch Novitäten, denen durch Modifikation von Klassikern neue Eigenschaften einverleibt wurden. Sowohl Oldtimer als auch Newcomer sollen in Automobilen jetzt für frischen Fahrtwind sorgen.

Auch Werkstoff-Oldies wie Ultradur und Ultramid sind noch für manche Überraschung gut. Davon ist zumindest Joachim Engel von der Anwendungsforschung technische Kunststoffe der BASF AG überzeugt. »Gerade die Forderung nach einer dauerhaften Qualität prädestiniert bewährte Kunststoffe in der Automobiltechnik, da bei ihnen nicht nur gesicherte Erkenntnisse über die Eigenschaften, sondern ebenso Erfahrungen über das Verhalten bei Langzeit-Beanspruchung vorliegen«, argumentiert er. Insbesondere im Automobilbau gehe der Trend in Richtung Mechatronik, einer Integration von mechanischen und elektrischen oder elektronischen Funktionen.

So sei beispielsweise glasfaserverstärktes Ultradur (Polyethylenterephthalat) mit seinem herausragenden Eigenschaftsprofil, welches sich von der Temperaturbeständigkeit zwischen –40 und + 150 °C über eine hohe Schwingungsfestigkeit bis zu einer Ölbeständigkeit im gesamten Temperaturbereich erstrecke, für den Einsatz in stufenlosen Automatikgetrieben wie geschaffen. Während die Elektronik bislang im Fahrgastraum unter einem Sitz untergebracht gewesen sei, habe man nunmehr eine Lösung erarbeiten können, bei der die Baugruppe als Mechatronik unmittelbar an das Getriebe angebracht werde. »Durch die Integration der Sensorik ermöglicht das neue Konzept eine vereinfachte elektronische Schaltung bei verbesserter elektromagnetischer Verträglichkeit«, ergänzt Engel. Dadurch sei ein Minimum an Verdrahtung nötig, was Montagekosten und Platz spare sowie die Zuverlässigkeit des Systems erhöhe.

In ganz ähnlicher Weise hat der Anwendungsforscher eine neue Einsatzmöglichkeit für den Kunststoff Ultramid in Form eines elektronischen Ölsensors ausgemacht. Engels Angaben zufolge ist dieser von der Firma Temic für DaimlerChrysler gefertigte Sensor in der Lage, zusätzlich zu den üblichen Messgrößen sowohl Ölstand und Temperatur als auch die Qualität des Motoröls zu bestimmen. »Damit steht erstmals das eigentliche Kriterium für den Ölwechsel zur Verfügung«, verdeutlicht er. Fortan brauche dieser nur dann durchgeführt werden, wenn er technisch erforderlich sei. Dies sei ein wichtiger Fortschritt für den Kunden, da er Zeit und Kosten spare und darüber hinaus die Umwelt entlaste.

Bei dem neu entwickelten Ölsensor wird die Ölqualität elektronisch gemessen, wobei die Schaltung zur Signalaufbereitung im Bodenbereich untergebracht ist. Für die erforderliche Dämpfung sorgt die Zähigkeit des eingesetzten Polyamids Ultramid zusammen mit einer der Aufgabe entsprechenden Konstruktion. »Für die enorme Belastung des Sensors war Ultramid das Material der Wahl«, versichert Engel. So müsse der von außen an der Ölwanne verschraubte Sensor an der Unterseite Eiswasser oder Steinschlag verkraften, während der obere Teil zeitgleich 150 °C heißem Öl ausgesetzt sei und das Rütteln des Motors wegstecken müsse.

»Die Forderung nach absoluter Dichtheit bei gleichzeitiger Rüttelbeanspruchung und großen Temperaturschwankungen war mit den etablierten Verbindungstechniken allerdings nicht mehr einzuhalten«, gesteht Engel. Aus diesem Grunde habe man die Eigenschaften von Ultramid jetzt speziell auf die neue Laserschweißtechnik abgestimmt. Mit Ultramid LT, so die BASF-interne Bezeichnung für den modifizierten Klassiker, könne man die Deckel in einer äußerst effizienten Serienproduktion absolut sicher fügen. So seien in der Röntgenaufnahme keinerlei Unterschiede in der Materialstruktur innerhalb und außerhalb der Fügezone zu erkennen, was auf eine optimale Verbindung hindeute. Beide Neuentwicklungen auf dem Gebiet der Mechatronik seien auch Beispiele für die erfolgreiche Zusammenarbeit zwischen Systemlieferant, Automobilhersteller und Kunststoffproduzent, fügt Engel hinzu.

»In einer Reihe weiterer Serienentwicklungen haben die neuen Ultramid-Typen die Erwartungen der Kunden nicht nur erfüllt, sondern zum Teil sogar noch übertroffen«, freut sich Dr. Viktor Mattus, der bei der BASF für die Bereiche Bauteilprüfung und -entwicklung zuständig ist. Inzwischen gebe es kaum noch einen Autozulieferer, der nicht an der Entwicklung mindestens einer lasergeschweißten Anwendung arbeitet. Die positiven Erfahrungen würden für eine deutliche Ausweitung des Verfahrens und damit auch für einen zunehmenden Bedarf an geeigneten Kunststoffen sprechen.

»Auch bei Schiebedächern schreitet die Verwendung von Kunststoffen stetig voran«, resümiert Norbert Jung vom Vertrieb Engineering Plastics Automobil Europe der BASF. Seien es bisher im wesentlichen Gleitelemente, Abdeckleisten und innen angeordnete Funktionsträger gewesen, habe man nunmehr für den Citroën Picasso einen kompletten Tragrahmen für die Außenanwendung entwickeln können. Ein hierfür geeignetes Material sei Ultradur B4040 G4, ein mit 20 % Glasfasern verstärkter Blend aus Polybutylenterephthalat (PBT) und Polyethylenterephthalat (PET), der die hohen Anforderungen einer 100-prozentigen Kohäsion auch nach 14 Prüfzyklen erfüllt habe. Für die hohe Oberflächengüte sei der PET-Anteil im Blend verantwortlich, während die Witterungsbeständigkeit durch ein gezielt komponiertes Pigmentsystem erreicht werde.

Mit einem neuen Rechenverfahren will Dr. Stefan Glaser, Anwendungsforscher im Bereich Technische Kunststoffe der BASF, wiederum den Verzug von Hybridbauteilen unter Kontrolle bringen. »Hybridbauteile können sich aus verschiedenen Gründen verziehen«, erläutert er. Zum einen könne die unterschiedliche Ausdehnung der Komponenten bei Erwärmung oder Abkühlung zum Verzug führen, zum anderen seien aber auch die unterschiedlichen Schwingungseigenschaften der verschiedenen Materialien hierfür verantwortlich. Aufgrund der gewöhnlich komplexen Bauteilgeometrie sei bisher eine Verzugsoptimierung nur mit Hilfe von Simulationsverfahren an den einzelnen Komponenten des Produkts möglich gewesen.

Mit Hilfe eines bei der BASF entwickelten speziellen Simulationsverfahrens kann ein Hybridbauteil nun als Ganzes auf Verzug analysiert werden. »Die Methode erlaubt es, zwischen verschiedenen Verbindungstechniken wie zum Beispiel Verschrauben, Vernieten, Umspritzen oder Hinterspritzen zu unterscheiden«, verdeutlicht Glaser. Ausgangspunkt für das Rechenverfahren sei die mittels CAD erstellt Bauteilgeometrie. Durch die Berücksichtigung der spezifischen mechanischen Eigenschaften und der Schwindungen des Kunststoffs während der Fertigung sei es möglich, den auftretenden Verzug qualitativ sehr gut vorherzusagen. Auch das mechanische Verhalten des Bauteils unter Belastung werde mit der Simulationsmethode nunmehr kalkulierbar. Es sei beabsichtigt, das neue BASF-Verfahren unter anderem zur Optimierung von Karosserieaußenteilen aus Kunststoff einzusetzen.

What a feeling: Lacke wie Samt und Seide

Ob Computergehäuse, DVD-Player, Elektrorasierer, Telefonhörer oder Armaturenbrett im Automobil – bei vielen Artikeln im Consumerbereich wünscht sich der Verbraucher nicht nur eine ansprechende Optik, sondern auch ein angenehmes »Feeling«. Forschern der Degussa AG ist es jetzt gelungen, lackierten Objekten einen neuartigen Touch zu verleihen. Ermöglicht wurde die Oberflächenveredelung mit Hilfe modifizierter Fällungskieselsäuren.

Bereits vor rund 40 Jahren sorgte amorphe Kieselsäure in der Lackindustrie für Furore, da sie sich als ideales Mattierungsmittel erwies. Ähnlich wie bei einem Dimmer, mit dem sich die Intensität des elektrischen Lichts fließend regeln lässt, sind Mattierungsmittel in der Lage, die Reflexionseigenschaften lackierter Oberflächen nach Wunsch von glänzend über halbmatt bis matt stufenlos einzustellen. Der Bedarf an Mattierungsmitteln, die von der Degussa unter dem Namen ACE-MATT® vermarktet werden, ist seitdem ständig gestiegen und liegt weltweit zur Zeit bei rund 40 000 Tonnen pro Jahr.

Mit dem Mattierungseffekt sind die in der Kieselsäure schlummernden Potenziale aber noch nicht erschöpft: Mit einer nachfolgenden Behandlung der Kieselsäurepartikel lassen sich auch die haptischen, d. h. »fühlbaren«, Eigenschaften variieren. In PUR-Lacke eingearbeitete Softfeel-Systeme mit einem lederartigen Touch kommen in der Innenausstattung einiger Automarken, darunter Audi A4/A6 oder der Mercedes C-Klasse, bereits zum Einsatz. Degussa-Forscher fanden jetzt heraus, dass sich der Softfeel-Effekt spürbar steigern lässt, wenn die Beschichtung nicht mit herkömmlichen Wachsen, sondern mit spezifischen Polysiloxan-Derivaten erfolgt. Unter der chemischen Lupe betrachtet findet hierbei eine besonders wirkungsvollere Blockade der in der Kieselsäure enthaltenen Silanol-Gruppen statt, was sich in einem seidenartigen Tasteindruck niederschlägt.

Weitere Versuche mit maßgeschneiderten Polysiloxan-Gruppen zeigten einen noch ausgeprägteren Effekt. Die daraus resultierenden Oberflächen fühlen sich wie Samt an. Mit Hilfe beider Produkte ist es nunmehr möglich, der Coatings-Industrie das gesamte Spektrum der von den Kunden gewünschten haptischen Eigenschaften zur Verfügung zu stellen.

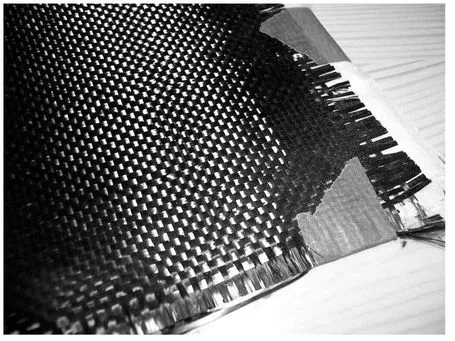

Automatisierung erschließt Carbonfasern neue Potenziale

Ungeachtet hervorragender Materialeigenschaften beschränkte sich der Einsatzbereich von kohlefaserverstärkten Kunststoffen (CFKs) aus wirtschaftlichen Gründen bisher vorwiegend auf Spezialanwendungen im High-Tech-Bereich wie beispielsweise in der Luft- und Raumfahrt. Ein entscheidender Kostenfaktor bei der Herstellung von CFK-Strukturen ist der geringe Automatisierungsgrad des Herstellungsprozesses, da die geringe Steifigkeit von Carbonfasermatten den Einsatz von Industrierobotern im Wege steht. Mit Hilfe eines neuartigen Bindemittelsystems ist es nun möglich, Fertigungsprozesse so zu gestalten, dass sich CFK-Bauteile im Automobilsektor betriebswirtschaftlich rechnen. Mit einer Gewichtsersparnis von rund 30 % im Vergleich zu Aluminium und 50 % gegenüber Stahl gehören CFKs zu den leichtesten Konstruktionswerkstoffen überhaupt. Deshalb konnten die Leichtgewichte bisher vorrangig Bereiche erobern, wo sich jedes Kilogramm Gewichtsersparnis buchstäblich bezahlt macht. Komponenten für die Raumfahrt gehören ebenso dazu wie Bauteile für Flugzeuge und Rennwagen.

Die Gewichtsreduktion ist aber nicht die einzige Stärke der CFKs. Vielmehr sind diese in der Lage, die Festigkeit und Steifigkeit von Bauteilen einerseits deutlich zu erhöhen, mechanischen Schwingungen zugleich aber einen gehörigen »Dämpfer« zu versetzen. Der Wunsch, das im Bereich der Spezialmärkte erworbene Know-how beispielsweise auf Serienfahrzeuge zu übertragen, scheiterte bisher am hohen Preis für CFK-Bauteile.

»Die Herstellungskosten von CFK-Komponenten schlagen allein mit 55 % zu Buche«, zieht Dr. Thomas Lehmann, Product Development Manager bei Wacker Specialties, Bilanz. Grund dafür ist der geringe Automatisierungsgrad der CFK-Technologie. Im so genannten Resin-Transfer-Verfahren (RTM) müssen die für die Herstellung von CFK-Strukturteilen erforderlichen Kohlefasermatten wegen ihrer geringen Steifigkeit vor dem Pressen manuell übereinander gestapelt werden. Erst dann können die Matten mit flüssigem Harz versehen und in der Form ausgehärtet werden.

Kohlenstofffasermatte, eine Ausgangskomponente für CFKs (Kohlefaser verstärkte Kunststoffe)

Produktivität wird verdoppelt

Anwendungstechniker bei Wacker fanden nun eine Möglichkeit, wie sich die Taktzeiten in den Pressen drastisch beschleunigen lassen. Schlüssel zum Erfolg war das Bindemittelsystem Vinnex®. Kern der neuen Bindemittelgeneration ist ein thermoplastisches und zugleich selbst vernetzendes Polymer. Nach dem Ansintern der Pulverkörnchen bei 170 °C und einem nachfolgenden Vorwärmschritt wird nach der Ausformung der Matten im kalten Presswerkzeug eine Kohlefaser-Preform erhalten. Diese Preforms verfügen – dank des VINNEX-Bindemittelsystems – über eine ausreichende Steifigkeit, um sie mit Hilfe von Industrierobotern in das formgebende Werkzeug einzulegen und im RTM-Prozess weiter zu verarbeiten. Zusammen mit der hohen Reaktionsgeschwindigkeit bei der Selbstvernetzung trägt die Automatisierung entscheidend zur Verkürzung der Taktzeiten bei. Auch wenn sich die Wirtschaftlichkeit noch nicht in Euro und Cent kalkulieren lässt, rechnen Experten wie Dr. Lehmann in Abhängigkeit von der Komplexität der Strukturen mit einer annähernden Verdoppelung der Produktivität.

Mit VINNEX® gehärtete Preforms zeichnen sich nicht nur durch geringere Herstellungskosten, sondern auch durch eine Reihe von verbesserten Materialeigenschaften aus. So lassen sich mit dem Bindesystem beschichtete Gelege und Gewebe problemlos zuschneiden und weiterverarbeiten. Ein besonderer Vorteil von VINNEX® tritt erst unter dem Mikroskop zutage: Punktuelle Bindungen werden überall dort geschaffen, wo sich Fasern treffen oder überschneiden. Makroskopisch wirken sich derartige Punktverbindungen in einer erhöhten Stabilität und einer drastisch verringerten Neigung zur Materialermüdung aus.

Die größten Potenziale für neuartige CFK-Anwendungen sieht Wacker im Automobilsektor, wo sich das niedrige Gewicht von CFK-Strukturen unter anderem in einem verringerten Treibstoffverbrauch niederschlägt. Werden höher liegende Bauteile wie etwa das Autodach aus CFK gefertigt, lässt sich darüber hinaus der Schwerpunkt des Fahrzeugs nach unten verlagern, was zu einer verbesserten Straßenlage führt. »Die hohe Steifigkeit der Fasern macht sich wiederum in einer besseren Kraftübertragung bemerkbar«, ergänzt Dr. Lehmann. Last not least sprechen auch ökologische Gründe für den Einsatz des Spezialbinders. Da dieser keine niedermolekularen Bestandteile enthält, werden im Innenraum des Automobils auch keine gesundheitsschädlichen Substanzen freigesetzt.

Der europäische Markt für Kunststoffe in der Automobilindustrie

Im vergangenen Jahr wurden in der Pkw-Herstellung in Europa insgesamt 1,4 Millionen Tonnen Kunststoffe verarbeitet. Diese Menge soll laut einer neuen Analyse der internationalen Unternehmensberatung Frost & Sullivan bis 2007 auf 1,7 Millionen Tonnen ansteigen. Das entspricht einem jährlichen Wachstum von durchschnittlich 2,6 %, einer deutlich geringeren Rate als in den vergangenen vier Jahren, in denen knapp 6 % erreicht wurden. Die größten Zuwächse werden beim Einsatz von Kunststoffen in elektrischen und Beleuchtungssystemen sowie für Anwendungen im Motorraum erwartet, während die Marktanteile von Kunststoffen im Innen-und Außenbereich zurückgehen werden.

Ursachen für das geringere Wachstum sieht der Research Analyst David Platt im Rückgang der Automobilproduktion und in der zunehmenden Marktsättigung bei wichtigen Kunststoffanwendungen. Kunststoffhersteller, Zulieferer und Autobauer müssen weiter innovative Produkte und Technologien entwickeln, um neue Einsatzgebiete für Kunststoffe zu erschließen. Ansatzpunkte dafür bietet das Interesse der Fahrzeughersteller an Kostensenkung, Gewichtsreduzierung und Kraftstoffeinsparung ebenso wie ihr Bemühen um mehr Komfort und höhere Sicherheit. Neue Marktchancen verspricht dabei vor allem die Entwicklung von Werkstoffen, die überzeugende Alternativen zu herkömmlichen Materialien wie Metall und Glas sind.

Als Beispiele für die Entwicklung neuer Technologien nennt Platt vor allem die Noryl-Produkte von GE Plastics, die auf Polyphenylenoxid-Mischungen basieren und sich durch verbesserte Wärmebeständigkeit und -leitfähigkeit auszeichnen. Sie werden deshalb bevorzugt in Stoßstangensystemen eingesetzt. Die bessere Wärmebeständigkeit von Noryl und geringere Geruchsemissionen verschaffen dem Material auch einen Vorteil gegenüber PC/ABS (Polycarbonat/Acrylnitril-Butadienstyrol) für Armaturenbretter. Die Hybridtechnologie von Bayer, die Kunststoff und Stahl verbindet, ermöglicht daneben bei hoher Tragfähigkeit und hoher Energieabsorption eine Reduzierung von Gewicht und Modulkosten. Sie wird deshalb in Komponenten für Türen, Sitze, Frontpartien und Stoßstangenhalter eingesetzt. Exatecs Kfz-Verglasungssysteme auf der Basis von Polycarbonat sollen dagegen eine Gewichtsreduzierung von etwa 40 % gegenüber Glas bringen. Produkt- und Systementwicklung konzentrieren sich auf Heck- und Seitenscheiben, die im nächsten Jahr für den Markttest reif sein sollten.

Den mit Abstand größten Umsatzanteil erreicht gegenwärtig Polypropylen (PP), ein Kunststoff, der vor allem bei der Herstellung von Armaturenbrettern und Türinnenverkleidungen zum Einsatz kommt. Allerdings wird erwartet, da...