![]()

Cellulose, Papier, Textilfasern und Dynamit

Cellulose

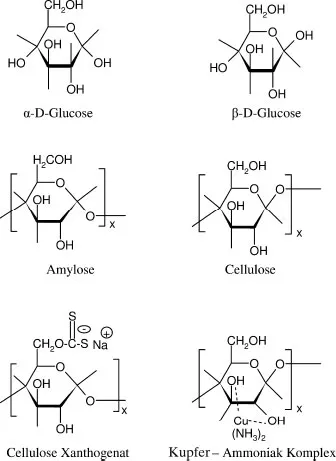

Cellulose gehört zu den Polysacchariden, einer Klasse von Biopolymeren, die vor allem in Pflanzen, durch glycosidische (acetalische) Verknüpfung von Zuckern (Monosacchariden) erzeugt wird. Das von Pflanzen durch Photosynthese aus Wasser und Kohlendioxid am weitaus häufigsten synthetisierte Monosaccharid ist die Glucose bzw. der Traubenzucker. Dementsprechend produzieren Pflanzen vorzugsweise auch Polysaccharide auf Basis von Glucose. Cellulose ist das am häufigsten in der Natur vorkommende organische Material überhaupt, gefolgt von der ebenfalls aus Glucose aufgebauten Stärke (bestehend aus Amylose und Amylopektin). Der Unterschied zwischen beiden Polysacchariden besteht nur in der räumlichen Anordnung der glycosidischen Verknüpfung, aber dieser kleine Unterschied hat weitreichende Konsequenzen. Die Glucose selbst kann zwei Isomere (räumliche Varianten) ausbilden, die sich nach der Anordnung der OH-Gruppen am C-1-Atom, oberhalb (β) oder unterhalb (α) des als Ebene gedachten Ringes aus sechs Atomen unterscheiden (Formel 4). Die aus der α-Form heraus erfolgende Verknüpfung zum nächsten Glucosebaustein liefert Stärke, die β-Verknüpfung ergibt die Cellulose (Formel 4).

Die α-Verknüpfung der Stärke und verwandter Polysaccharide (z.B. Glycogen in der Leber) kann von den meisten tierischen Organismen, auch vom Menschen, durch Verdauungsenzyme gespalten werden. Die freigesetzte Glucose wird dann im Organismus oxidiert (verbrannt) und liefert Wärme sowie chemische Energie. Stärke enthaltende Pflanzenteile sind die Hauptnahrungsmittel der Menschheit in Form von Getreide, Reis, Mais und Kartoffeln. Dieser positive Aspekt hat aber auch die negative Kehrseite, dass Stärke zumindest in Gegenwart von Feuchtigkeit nicht lange beständig ist, weil sie von zahlreichen großen und kleinen Organismen abgebaut wird. Im Gegensatz dazu kann Cellulose von keinem tierischen Lebewesen verdaut werden, es sei denn spezielle Mikroorganismen im Verdauungstrakt (z.B. im Pansen der Kühe) bewerkstelligen die Spaltung der β-glycosidischen Bindung. Auch die als Holz fressend bekannten Termiten müssen in ihren Termitenbauten spezielle Pilze züchten, von denen sie die Enzyme ernten, mit deren Hilfe sie dann die Cellulose abbauen. Auch im Urwald sind es vor allem Pilze, die dafür sorgen, dass umgestürzte Bäume allmählich verrotten und in den Stoffkreislauf der Natur zurückkehren. Obwohl also Cellulose aus dem Nährstoff Glucose aufgebaut ist, kann der Mensch Cellulose nicht verdauen und sich daher nicht in Notzeiten durch den Verzehr von Papier oder Baumwollhemden am Leben erhalten. Dennoch ist Cellulose kein nutzloser Bestandteil unserer Nahrung, denn sie liefert die sogenannten Ballaststoffe, welche notwendig sind, um die zur Verdauung nötige Peristaltik des Darms aufrechtzuerhalten.

Formel 4

Die β-glycosidische Bindung verleiht der Cellulose auch eine besondere räumliche Struktur, welche ihre biologische Funktion begünstigt. Cellulose bildet vorzugsweise gestreckte Polymerketten, die sich gerne zu mechanisch stabilen Bündeln zusammenlagern

Einen wesentlichen Beitrag zur Steifheit und hohen mechanischen Belastbarkeit der Kettenbündel liefert die Quervernetzung der einzelnen Ketten über Wasserstoffbrücken, die von den OH-Gruppen ausgehen. Die biologische Funktion von Cellulose besteht nun darin, ähnlich wie das Stahlkorsett in Stahlbeton, die Steifheit und Festigkeit von Zellwänden zu garantieren, welche das Höhenwachstum von Pflanzen erst möglich machen. Diese Eigenschaften haben für Verarbeitung und Verwendung von Cellulose positive und negative Konsequenzen, wobei die positiven bei Weitem überwiegen. Daher ist Cellulose das am häufigsten verwendete Naturprodukt unsere Zivilisation.

Zu den negativen Eigenschaften zählt, dass Cellulose nicht schmelzbar ist und daher nicht aus der Schmelze verarbeitet werden kann. Ferner gibt es kaum eine Flüssigkeit, in der Cellulose ohne nennenswerte chemische Veränderung gelöst werden kann. Erst nach dem zweiten Weltkrieg wurde ein für technische Anwendungen geeignetes Lösungsmittel gefunden (s. Abschnitt »Tencel- und Lycel-Fasern«). Die klassischen Methoden zur Verarbeitung von Cellulose aus wässriger Lösung, das Xanthogenat-Verfahren und das Kupferseide-Verfahren werden im Textteil »Regenerierte und modifizierte Cellulosefasern« vorgestellt. Zu den Vorzügen der Cellulose gehört es, dass sie sich durch Reaktionen an den OH-Gruppen chemisch vielseitig modifizieren lässt, wodurch sowohl die chemischen als auch die physikalischen Eigenschaften breit variiert werden können. Textilfasern, Kinofilme, Tischtennisbälle, Schießpulver, Zigarettenfilter, Verdicker für Saucen und Suppen und Füllstoffe für Wegwerfwindeln sind Beispiele für Anwendungsmöglichkeiten modifizierter Cellulosen (s. Kapitel »Filme, Folien, Flaschen, Membranen« und »Natur-Kautschuk, Gummi, Elastomere«). In diesem Kapitel soll jedoch nur auf die wirtschaftlich bedeutendsten Verwendungen näher eingegangen werden.

Papier

Geschichte

Der Begriff Papier leitet sich vom altgriechischen Wort »papyros« her, weil ein dem Papier ähnliches Material in der Antike erstmals aus den Fasern der Papyrusstaude hergestellt wurde. Allerdings erfolgte die Herstellung von Schreibblättern aus Papyrus auf einem völlig anderen Weg als die Herstellung von Papier. Lange Streifen von Papyrusfasern wurden eng parallel angeordnet, eine zweite Schicht wurde quer darübergelegt, und durch Hämmern wurden dann beide Faserschichten miteinander »verschweißt«. Austretender Pflanzensaft wirkte dabei als Klebstoff. Nach diesem Prinzip wurde in Indonesien aus dem Bast verschiedener Sträucher ein »Tapa« genanntes Material produziert, das sowohl zum Beschreiben als auch zum Bemalen benutzt wurde und auch als Bekleidungsstoff diente. Die Mayas produzierten analog aus dem Rindenbast geeigneter Bäume ein »Hunn« genanntes Schreibmaterial.

Bei der klassischen, von den Chinesen schon vor Christi Geburt erfundenen, Papierherstellung wird eine Suspension von Cellulosefasern in heißem Wasser hergestellt, aus der mit einem flachen engmaschigen Sieb eine dünne Schicht von Fasern abgeschöpft und durch Pressen zu einem trockenen, festen Vlies verarbeitet wird. Trotz mancher Neuerungen und weitgehender Mechanisierung bilden diese Grundoperationen auch heute noch die Basis der Papierherstellung.

Die Chinesen lernten die Prinzipien der Papierherstellung zunächst beim Aufarbeiten kurzfaseriger Rückstände, die bei der Reinigung langer Seidenfäden anfielen und erzeugten zuerst Seidenpapier. Dann wurde das Verfahren auf Hanffasern übertragen und Hanf sowie einige andere Pflanzenfasern bildeten bis vor etwa zweihundert Jahren das wichtigste Rohmaterial für die Papierherstellung. Dazu kam das Recycling von Baumwollstoffen und Lumpen aus verschiedenen Cellulosefasern. Lumpen zu sammeln war ein wenig angesehener, aber notwendiger Berufszweig der frühen Papierindustrie.

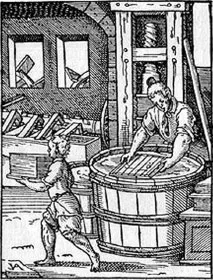

Als die Kenntnis der Papierherstellung von China über das arabische Weltreich im 12. und 13. Jahrhundert (n. Chr.) nach Südeuropa gelangte, war es zunächst ein handwerkliches Verfahren von geringer Effizienz. Papier war dementsprechend teuer und nur für Landesherren, die Kirche und wohlhabende Kaufleute verfügbar. Die etwa ab 1400 einsetzende Errichtung von mit Wasserkraft betriebenen Papiermühlen beschleunigte und verbilligte den Produktionsprozess erheblich. In diesen Papiermühlen wurden die Rohstoffe zerkleinert und homogenisiert, um ein schnelles und reproduzierbares Aussieben der Fasersuspension zu erleichtern. Papier begann nun das bis dahin bevorzugte Schreibmaterial Pergament vollständig zu verdrängen.

»Aussieben eines Papiervlieses« aus dem Ständebuch von Jost Amman 1568

In der Folgezeit kam es zu zahlreichen Erfindungen, welche die Papierherstellung weiter mechanisierten und automatisierten. So wurde ab 1670 die stampfend arbeitende Papiermühle durch den sogenannten »Holländer ersetzt, bei dem ein Rotor gleichzeitig stampfend und schneidend auf den Rohfaserbrei (Pulpe genannt) einwirkt. Um 1799 patentierte der französische Papiermacher N.L. Robert eine Maschine, die das Aussieben (Abschöpfen) einzelner Blätter so automatisierte, dass auch lange Papierbahnen hergestellt werden konnten. Einen wichtigen Beitrag zur beschleunigten Produktion von hochwertigem Schreibpapier lieferte der deutsche Papiermacher M.F. Kley im Jahre 1806 mit der Erfindung der Masseleimung von Papierbögen. Auch bei dieser Methode wurde die manuelle Bearbeitung einzelner Blätter durch eine gleichzeitige maschinelle Bearbeitung vieler Blätter ersetzt.

Einen geradezu epochalen Fortschritt erreichte der sächsische Weber F.G. Keller um 1843/44. Er erzeugte einen Brei von Cellulosefasern geeigneter Länge durch Abschleifen von Holz mittels eines Schleifsteins. Damit wurde Holz erstmals als billiger und in nahezu unbegrenzter Menge verfügbarer Rohstoff in die Papierherstellung eingebracht. Nach Beendigung der napoleonischen Kriege hatten Bevölkerungswachstum und Wirtschaftstätigkeit rapide zugenommen, und die Produktion von Papier war durch den nur langsam wachsenden Nachschub an Pflanzenfasern und Lumpen begrenzt. Der Zugriff auf Holz als Rohstoff beseitigte diesen Engpass. Allerdings lieferte die Verwendung von rohem Holzschliff nur ein schnell bräunendes, leicht brüchig werdendes Papier, wofür der Gehalt an Begleitstoffen, vor allem an Lignin, verantwortlich war. Die rapide zunehmende Menge an verarbeitetem Holzschliff hatte zur Folge, dass viele Druckerzeugnisse aus der Zeit von 1845 bis 1945 einer intensiven Bräunung und einem relativ raschen Zerfall unterliegen. Die von mehreren englischen und amerikanischen Papiermachern ausgearbeitete Nachreinigung des Holzschliffs ergab schließlich saubere Cellulosefasern, Zellstoff genannt, welche bis heute die Basis aller Papiersorten bilden. Nur wenige, vor allem reißfeste Papiersorten wie z.B. Banknoten, werden auch heute noch aus Lumpen und Pflanzenfasern hergestellt.

Technische Produktion

Die zur modernen Papierproduktion benötigten Materialien kann man in vier Gruppen einteilen:

2. Faserrohstoffe (Holzschliff, Zellstoff und Pflanzenfasern),

3. Leime und Imprägnierungsmittel (tierische oder synthetische Leime, Harze, Paraffine, Wachse),

4. Füllstoffe (Kaolin, Talkum, Gips, Kreide, Bariumsulfat, Titandioxid) und

5. Hilfsstoffe für das Verfahren (Wasser, Entschäumer, Dispergierungsmittel, Flockungsmittel, Netzmittel, Retentionsmittel).

Als Basis für Faserrohstoffe werden vor allem Nadelhölzer wie Fichte, Tanne, Kiefer und Lärche genutzt, da deren Cellulosefasern länger sind als diejenigen von Laubhölzern und daher Papier von höherer Reißfestigkeit liefern. Allerdings kommen auch Gemische von Laubholz und Nadelholz zur Anwendung. Der Zellstoff der rasch wachsenden Pappeln eignet sich nur für voluminöse, weiche und weniger reißfeste Papiere. Die chemische Zusammensetzung der Hölzer, welche für die Reinigungsverfahren des Holzschliffs entscheidend ist, variiert in den folgenden Grenzen:

- Cellulose: 40–50%

- Hemicellulose (Halbcellulose) 10–15%

- Lignin 30–30%

- Organische Stoffe 6–12%

- Anorganische Stoffe (Salze) 0,3–0,8%

Für die Aufarbeitung des Holzschliffs werden im 20. und 21. Jahrhundert vor allem die folgenden drei Aufschlussverfahren angewandt, das:

1. Natronverfahren, bei dem vor allem Soda zum Herauslösen von Lignin und anderen Begleitstoffen verwendet wird,

2. Sulfitverfahren, bei dem Calciumhydrogensulfit (Ca(SO3H)2) und/oder Natriumhydrogensulfit (NaSO3H), eingesetzt werden und das

3. Sulfatverfahren, das mit Natriumsulfatlösung arbeitet.

Auf den Extraktionsschritt folgt das Bleichen, für das wiederum drei verschiedene Methoden zur Anwendung kommen, die sich durch das Oxidationsmittel unterscheiden:

1. Elementares Chlor (Cl2). Der resultierende Zellstoff erhält dann die Bezeichnung AOX.

2. Chlordioxid (ClO2). Der Zellstoff heißt dann ECF (essentially chlorine free).

3. Sauerstoff (O2), Ozon (O3) oder Wasserstoffperoxid (H2O2) bzw. Peressigsäure (CH3CO-O2H). Bezeichnung: TCF (totally chlorine free).

In der Reihenfolge von 1 nach 3 wird die Kettenlänge (bzw. das Molgewicht) der Cellulosefasern zunehmend abgebaut. Die daraus gewonnenen Papiere werden weniger reißfest. Andererseits nimmt die Umweltbelastung in dieser Reihenfolge ab, so dass TCF-Papiere zunehmend an Bedeutung gewinnen. Unabhängig von der Art des Bleichvorgangs sind die Aufschlussverfahren 1–3 mit einem enorm hohen Anfall an stark verunreinigten Abwässern verbunden, sodass diese Art der Papierherstellung zu den am wenigsten umweltfreundlichen Verfahren der gesamten Industrie gehört. Große Papierhersteller mussten daher in Deutschland in den letzten Jahren eigene Kläranlagen in Betrieb nehmen. In neuerer Zeit wurde jedoch auch eine wesentlich umweltschonendere Produktionsmethode entwickelt: das Oxycell-Verfahren. Hierfür werden die Holzspäne in mehreren Kochstufen mit einem Methanol/Wasser/Natronlauge-Gemisch auf bis zu 190°C erhitzt, wobei Lignin und Hemicellulosen herausgelöst werden. Es folgen verschiedene Waschgänge und schließlich das Bleichen in zwei oder drei Stufen:

- Stufe 1: Oxidation mit Sauerstoff in alkalischer Suspension,

- Stufe 2: Oxidation mit Chlordioxid oder Wasserstoffperoxid (wenn nur zwei Stufen),

- Stufe 3: Oxidation mit Wasserstoffperoxid.

Methanol und Natronlauge werden weitgehend zurückgewonnen und recycelt. Abwässer mit Schwefelchemikalien werden in Kläranlagen gereinigt.

Der nach einem der vorstehenden Verfahren entstehende Zellstoff wird Halbstoff genannt und in einem »Refiner« zum Ganzstoff weiterverarbeitet. Diese mechanische Verarbeitung geschieht durch Messerwalzen, die durch ausschließliches Schneiden eine »rösche Mahlung« bewirken oder durch gleichzeitiges Pressen und Quetschen eine »schmierige Mahlung«. Durch die erstere Methode werden voluminöse, weiche und saugfähige Papiere erzeugt, wie sie für Taschen- und Wischtücher sowie für Löschpapier benötigt werden. Das Fasermaterial aus der »schmierigen Mahlung« wird für Schreibmaschinenpapier, Urkunden und Banknotenpapier verwendet. An das »Refining« schließt sich die Blattherstellung an, die in Papiermaschinen mit einer Ausstoßgeschwindigkeit von 1000–2000 m/min vollzogen wird.

Von den Zusatzstoffen sollen zunächst die Nassfestiger und die Leime zur Sprache kommen. Wenn unbehandeltes Papier nass wird, geht seine mechanische Belastbarkeit verloren, weil das Wasser die für die Reißfestigkeit wichtigen Wasserstoffbrücken aufbricht. Daher werden bei der Papierherstellung (mit Ausnahme von Toilettenpapier) Nassfestiger zugegeben, bei denen es sich um wasserlösliche Polymere handelt, welche beim Pressen und Trocknen der Vliese mit den Cellulosefasern reagieren und eine dauerhafte Quervernetzung bew...