![]()

1 Einleitung

Laut einer entsprechenden EU-Verordnung soll der CO2-Ausstoß bis zum Jahr 2050 um 80 % bis 95% gegenüber dem Niveau von 1990 verringert werden. Die Reduktion der CO2-Emissionen im Pkw-Verkehr, der aktuell für ca. 14% der gesamten CO2-Emissionen in Deutschland verantwortlich ist, besitzt eine große Bedeutung zur Erreichung dieses Ziels [Bun16].

Während des gesamten Lebenszyklus eines Fahrzeugs, einschließlich Fertigung und Recycling bzw. Entsorgung, stammt der größte Anteil der CO2-Emissionen (rund 85 %) aus der Nutzungsphase, wobei allein 36 % dieser Emissionen direkt von der Masse des Autos abhängen. Daher ist die Reduktion des Gesamtgewichts der Fahrzeuge ein vielversprechender Ansatz zur Verringerung des gesamten Energieverbrauchs und somit der CO2-Emissionen beim Fahren [VDI14].

Die Karosserie und das Fahrwerk eines durchschnittlichen Pkw machen bis zu 60 % seines Gesamtgewichts aus und weisen somit das größte Potential zur Gewichtsreduktion auf [Kel01]. Ein möglicher Weg zur leichteren Gestaltung dieser Baugruppen ist die Substitution von schwerem, konventionellen Stahl durch leichte und moderne Werkstoffe, wie Leichtmetalle, faserverstärkte Kunststoffe, Metallschäume sowie Kombinationen dieser Materialien. Diese Werkstoffe weisen verglichen mit dem konventionellen Stahl mehrere Vorteile auf, wie geringere Dichte und höhere Festigkeit. Jedoch ist die Herstellung dieser Materialien üblicherweise mit einem hohen Energieverbrauch bzw. hohen CO2-Emissionen verbunden. Bei der Betrachtung des gesamten Lebenszyklus resultiert der Einsatz dieser Materialien erst nach einer Fahrleistung von 100.000 km in einer negativen Bilanz der CO2-Emissionen, verglichen mit einem Pkw mit Baugruppen aus konventionellem Stahl [Ost13]. Weiterhin sind diese Materialien oft teurer als Stahl und ihr Einsatz, insbesondere in Autos des unteren und mittleren Marktsegments, ist aufgrund der Kosten- bzw. Preisdifferenz begrenzt.

Die oben genannten Nachteile moderner Werkstoffe sowie die Entwicklung von neuen Stählen und deren Verarbeitungstechnologien führen dazu, dass Stahl nach wie vor der wichtigste Werkstoff im Automobilbau ist. Die sogenannten höchstfesten Stähle bieten die meisten Vorteile im Sinne des Leichtbaus. Ihr Anteil am Gesamtgewicht des Fahrzeuges soll bis zum Jahr 2020 auf 15 % bis 20 % ansteigen [Ost13]. Der Einsatz solcher Stähle ermöglicht eine deutliche Reduzierung der Blechdicke der Karosseriebauteile und somit eine Verringerung des Karosseriegewichts bei gleichzeitig hervorragender Crashsicherheit.

Ein weit verbreitetes Beispiel für höchstfeste Stähle in krafttragenden und crashrelevanten Karosserieelementen sind niedriglegierte Mangan-Bor-Stähle, welche im kalten Ausgangszustand hervorragende Umformeigenschaften aufweisen und daher in relativ komplexe Bauteile kaltumgeformt werden können. Diese Stähle werden jedoch bevorzugt warmumgeformt und gehärtet. Nach der gekoppelten Umformungs- und Abkühlungsstufe entsteht das fertige Bauteil und erhält gleichzeitig sehr hohe Festigkeiten von bis zu 1500 MPa [Kar10b]. Nach dem Presshärten werden die Bauteile üblicherweise kathodisch tauchlackiert, um ihre Korrosionsbeständigkeit zu verbessern. Dieser Nachbearbeitungsschritt hat aufgrund der unabdingbaren Ofenerwärmung des Bauteils auf eine Temperatur von 180 °C einen Einfluss auf die mechanischen Eigenschaften des pressgehärteten Bauteils, nämlich eine Erhöhung der Dehngrenze und eine geringfügige Abnahme der Zugfestigkeit [Ger16].

In der Regel findet die Erwärmung des Materials in bis zu 40 m langen Rollenherdöfen statt. Die Anschaffungskosten dieser Öfen betragen bis zu 44 % der Gesamtraumkosten der Presshärtelinie [Göt13]. Darüber hinaus dauert die Erwärmung einer Platine in dieser Erwärmungsanlage ca. 360 s, sodass zusätzliche Maßnahmen zum Schutz der Platinenoberfläche vor Oxidation benötigt werden. Folglich sind der hohe Platzbedarf sowie hohe Anschaffungskosten und eine geringe Flexibilität die wesentlichen Nachteile der Erwärmungsstufe beim Presshärten [Ras14]. Schließlich weisen diese Anlagen eine geringe Energieeffizienz auf [Kol11]. Da die meisten dieser Öfen mit Erdgas betrieben werden, resultiert aus der geringen Effizienz der Öfen nicht nur ein hoher Energieverbrauch, sondern auch eine unnötige zusätzliche CO2-Emission.

Die Nachteile des erwähnten Erwärmungsverfahrens beschränken das Verbreitungspotenzial des Presshärtens, als einer führenden Leichtbautechnologie im Automobilbau, insbesondere für KMUS, für welche Flexibilität und Kosten der Produktionsanlagen eine entscheidende Rolle spielen. Von diesem Hintergrund ist eine Entwicklung und praktische Implementierung von neuen Erwärmungskonzepten, welche die genannten Nachteile der konventionellen Erwärmung minimieren oder vollständig beseitigen können, von entscheidender Bedeutung für das Vorantreiben der kostengünstigen Leichtbaumaßnahmen in Automobilbranche.

![]()

2 Stand der Technik

2.1 Presshärten und Nachbehandlung der sicherheitsrelevanten Bauteile

Konventionelles Presshärten

Der konventionelle Herstellungsprozess sicherheitsrelevanter Karosserieelemente, wie z. B. Frontstoßfänger oder B-Säulen, aus höchstfesten Stählen ist unter der Bezeichnung „Presshärten" bekannt [Gei07]. Dieser Prozess besteht aus drei wesentlichen Schritten: Erwärmung der Ausgangsplatine, Warmumformung und Abschrecken der umgeformten Platine. Durch die Umformung der Platine im warmen und somit spannungsfreien Zustand lassen sich Bauteile mit einer hohen Genauigkeit in einem einzigen Umformschritt herstellen [Egg13]. Nach dem Presshärten weisen die Bauteile abhängig vom verwendeten Werkstoff sehr hohe Festigkeiten von 1000 MPa bis hin zu 1900 MPa auf. Die Duktilität ist relativ gering: Die Bruchdehnung beträgt nur 5 % bis 10 % [Ger16, Arc17].

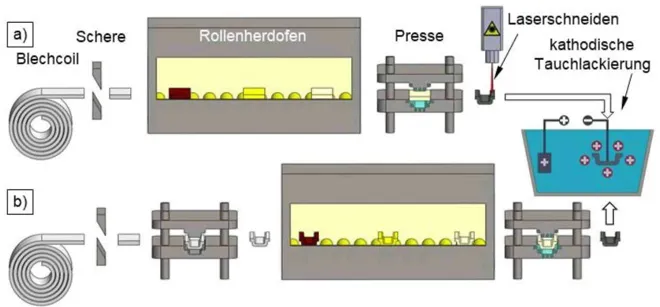

Grundsätzlich kann das Presshärten in zwei Prozessrouten unterteilt werden: direktes und indirektes Presshärten [Kar10b]. Die beiden Prozessrouten sind in Abbildung 2-1 schematisch dargestellt.

Abbildung 2-1: Prozessroute des direkten a) bzw. indirekten b) Presshärtens [Eng06]

Die konventionelle Prozesskette des direkten Presshärtens (Abbildung 2-1 a), erläutert am Beispiel eines Bauteiles aus Stahl 22MnB5, besteht aus folgenden Schritten:

- Zuschnitt der Platine aus einem warmgewalzten (bei d ≥ 1,8 mm) oder kaltgewalzten und nachfolgend geglühten (bei 0,7 mm < d < 1,8 mm) Blech-Coil [Egg13, thy17, Arc17].

- Erwärmung dieser Platine auf die Austenitisierungstemperatur, also auf über ca. 850 °C [Len08], üblicherweise in einem gasbeheizten Rollenherdofen [Leh08]. Während der Erwärmungsphase findet in der Mikrostruktur die austenitische Umwandlung statt, sodass die Platine einerseits eine gute Umformbarkeit aufweist und anderseits bei einer schnellen Abkühlung gehärtet werden kann [Mer08, Kar10b]. Die Dauer dieses Schrittes hängt vom verwendeten Material ab und kann zwischen 3 min und 15 min variieren [Kar10a, Wil06].

- Transfer der erwärmten Platine in die Presse. Die Transferzeiten sollten möglichst gering sein, um die Abkühlung des Werkstoffes vor dem Presshärten zu minimieren. Die empfohlene Mindesttemperatur der Platine vor dem Presshärten liegt bei ca. 800 °C. Die maximale Transferzeit hängt direkt von der Dicke der erwärmten Platine ab und liegt z. B. für 0,5-mm-Bleche bei ca. 3 s, für 2,5-mm-Bleche bei 11 s [Kar10a].

- Warmumformung und nachfolgendes Härten der erwärmten Platine im wassergekühlten Presswerkzeug. Die Umformzeit beträgt bis zu 1,5 s und die empfohlene Mindesttemperatur soll nach der Umformung höher als 650 °C sein [Kar10a, Wil06]. Während des Härtens muss die Abkühlgeschwindigkeit hoch genug sein, um die martensitische Umwandlung zu gewährleisten. Für die weitverbreitete Stahlsorte 22MnB5 liegt die kritische Abkühlgeschwindigkeit nach Angaben verschiedener Autoren zwischen 25 K/s und 30 K/s [Kar10b, Gei05, Fad06]. Die Temperatur des Bauteils nach dem Härten sollte kleiner als 200 °C sein [Kar10a, Wil06], um einen etwaigen Verzug des Bauteils, bedingt durch eine unvollständige martensitische Umwandlung, zu minimieren [Wil06]. Ausgehend von den genannten Rahmenbedingungen des Presshärtevorgangs beträgt die gesamte Pressenschließzeit mit Umformungs- und Härtephase ca. 8-10 s [Kar09, Hip14]. Weiterhin können die Bauteile noch einige Sekunden länger im Werkzeug bleiben, um Eigenspannungen abzubauen, und werden dann erst bei einer Temperatur von 150 °C aus der Presse entnommen. Die gesamte Schließzeit steigt jedoch auf 15-25 s [Ger15].

- Nachbearbeitung der pressgehärteten Bauteile. Dieser Schritt umfasst den Zuschnitt, die Phosphatierung und die kathodische Tauchlackierung.

Wie in Abbildung 2-1 b ersichtlich, wird das indirekte Presshärten in zwei Stufen durchgeführt. Zuerst wird die Ausgangsplatine in zwei bis fünf Operationen, abhängig von der Bauteilkomplexität, kaltumgeformt und auf Endkontur geschnitten [Kne07]. Dann wird die vorgeformte Platine wie beim direkten Presshärten austenitisiert und anschließend im wassergekühltem Presswerkzeug kalibriert und gehärtet [Nag12].

Mit Hilfe einer zusätzlichen Umformoperation im kalten Zustand können Bauteile mit einer extrem hohen Komplexität hergestellt werden, die bei einer Warmumformung nicht realisierbar ist [Nag12, Ste07]. Bessere Kontaktbedingungen zwischen dem vorverformten erwärmten Profil und dem Presshärtewerkzeug gewährleisten einen homogeneren Abkühlvorgang während des Härtens, verglichen mit dem direkten Presshärten [Zim14]. Ein weiterer Vorteil ist die Möglichkeit, mit diesem Verfahren Zink-beschichtete Bauteile herzustellen, bei denen zusätzlich zum Schutz gegen Randentkohlung und Zunderbildung während der Erwärmung auch ein kathodischer Korrosionsschutz des Bauteils beim späteren Einsatz im Automobilbau gefordert ist [Sto07]. Zudem ist ein nachträgliches kosten- und zeitintensives Laserschneiden der Bauteile im Gegensatz zum direkten Presshärten nicht erforderlich, da die vorgesehenen Öffnungen im Bauteil durch kostengünstiges Stanzen der Platine im weichen Ausgangszustand realisiert werden [Lau07, Dic08].

Trotz der genannten Vorteile des indirekten Presshärtens ist das Verfahren insgesamt deutlich kostenintensiver als das direkte Verfahren. Die signifikante Steigerung der Produktionskosten im Fall der indirekten Prozessroute ist mit den hohen Anschaffungskosten der zusätzlichen Presse zu erklären. Zudem steigen die Produktionszeiten durch die zusätzliche Umformstufe [Clo14]. Daher wird das direkte Presshärten in der Automobilindustrie bevorzugt eingesetzt [Kol09].

Eine weitere optimierte Prozessroute des direkten Presshärtens wurde von der Firma Voelstalpine für verzinkte Stahlbleche ausgelegt, um das Problem des sogenannten „Liquid Metal Embrittlement", das in Kapitel 2.3 erläutert wird, zu beseitigen [Kei16, Kur15]. Diese Prozesskette unterscheidet sich vom konventionellen direkten Presshärten durch eine zusätzliche Vorkühlung des erwärmten Blechs auf Temperaturen unterhalb von 700 °C mit Hilfe einer beidseitigen Luftkühlung vor der Umformstufe. Jedoch soll die Abkühlgeschwindigkeit bei dieser Vorkühlung mehr als 50 K/s betragen, um eine vorzeitige Phasenumwandlung von Austenit in Ferrit, Perlit oder Bainit zu verhindern. Danach erfolgt die konventionelle Warmumformung mit einer gleichzeitigen Umwandlung des Austenits in Martensit. Gemäß der Literatur ist jedoch eine großserie...