![]()

IV - Production d’un tag RFID

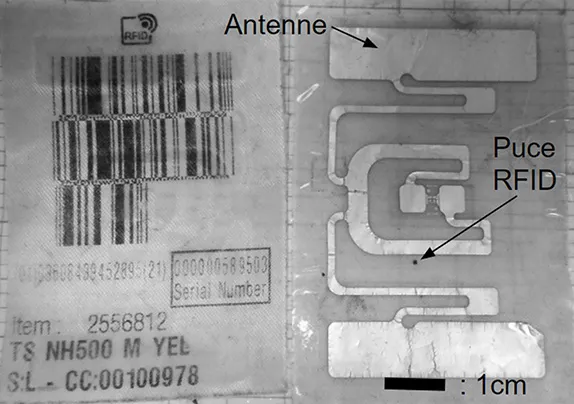

Une radioétiquette est en fait composée de trois éléments : une antenne, une puce RFID et un substrat. Le substrat est le support de l'étiquette sur lequel sont intégrés tous les composants. La puce RFID constitue en quelque sorte le cerveau du tag. C’est elle qui filtre la fréquence et les canaux radios sur lesquels sont communiquées les informations entre le lecteur et l’étiquette. C’est elle également qui consulte ou écrit dans sa mémoire les informations d’identification ou d'autres types d'information. Les trames digitales, formatées suivant un protocole, transitent par les ondes, entre le lecteur et l'étiquette. Elles sont codées numériquement en un signal binaire puis transmises au moyen de modulations (d'amplitudes, de phases et de fréquences). Le signal reçu ou émis transite donc via l'antenne et est lu ou écrit électriquement par la puce. En pratique, l'antenne est simplement un élément métallique de forme spécifique, qui est connectée à la puce.

En résumé, la radioétiquette est pour l'essentiel une mémoire que l’on peut lire ou écrire à distance. On pourrait faire le parallèle avec une clé USB qui serait reliée par ondes (par Bluetooth par exemple) à un ordinateur ou un smartphone. La puce, le “cerveau” de l’étiquette communicante, a une architecture interne relativement complexe, intéressons-nous donc à sa fabrication.

Nous avons décapsulé une radioétiquette textile jetable et nous avons pris en photo avec un smartphone ou au microscope les différents éléments du tag (cf. QR code ci-après). Cette étape d’ouverture du produit est bien souvent la première étape d’une analyse de cycle de vie23 du produit. Elle nous permet d’avoir une première approche de ce qu’il y a dedans et de sa complexité. L'analyse de cycle de vie est finalisée au chapitre VIII, mais la fabrication de la puce et l'assemblage du tag sont présentés ci-après.

Exemple d’une étiquette RFID textile jetable décapsulée

IV - a) Produire une puce RFID

Les grandes étapes du procédé de fabrication d’une puce RFID sont semblables à celles permettant de produire un processeur d’ordinateur, celui d’un smartphone ou encore un microcontrôleur comme celui de l’ATMega328 d’Atmel que l’on retrouve sur la carte de prototypage très populaire Arduino Uno24. Seule la résolution de la fabrication, c'est-à-dire la densité de transistors par unité de surface, peut changer suivant les générations de composants. Les calculateurs et les puces de tous les dispositifs du numérique (pc, smartphones, objets connectés, serveurs, routeurs, modems, disques durs, radio-étiquettes, etc.) sont donc fabriqués avec le même type de procédés. À travers la fabrication de cette puce RFID, on peut donc, par analogie, toucher du doigt toute la complexité de la fabrication des composants des technologies numériques. Pour bien appréhender ce chapitre, vous pouvez éventuellement visionner deux contenus multimédias pédagogiques : (1) L'émission “C'est pas sorcier, Le Nanomonde secoue les puces"25 ainsi (2) qu’une visite des dernières salles blanche de France pour la fabrication électronique, celles de STMicroelectronics à Crolles près de Grenoble26. C’est donc une plongée synthétique mais essentielle dans le cœur des micro et nanotechnologies, que je vous propose. Ceci afin d’en extraire entre-autre les impacts énergétiques et environnementaux. Aujourd’hui, connaître et mesurer ces impacts est d’autant plus important que nous sommes ultra-consommateurs de technologie digitale (délocalisée la plupart du temps) et des matériaux critiques qui vont avec.

Différents matériaux conducteurs, semi-conducteurs ou isolants sont nécessaires pour la fabrication des puces et génèrent des déchets. Pourtant en raison de la petite quantité de matériaux pour la production d’une seule puce, l'impact environnemental est trop souvent considéré comme faible à l'échelle unitaire. En effet, une puce RFID-UHF a aujourd’hui de très petites dimensions. La puce occupe la surface d’un carré d’environ 500 micromètres (μm) de côté, une épaisseur de 100 μm et une masse de seulement 150 microgrammes (μg). On pourrait presque parler d’un grain de sable intelligent ! Pourtant, rapportée à sa masse, il a fallu dépenser une énergie considérable et des matériaux peu communs pour produire ce grain de sable connecté. C’est ce que nous allons voir.

Au départ, comme pour toutes les puces électroniques, du silicium est nécessaire pour fabriquer la puce RFID. La production industrielle de silicium est aujourd’hui relativement optimisée en termes de gestion des déchets. Des sous-produits comme la silice sont revendus par les fabricants à d'autres sociétés qui les revalorisent. La production de silicium utilise notamment des fours à arc électrique qui minimisent les quantités de particules rejetées dans l'air27. Pour autant, le silicium n’est que le substrat de la puce et déjà, son impact environnemental et énergétique n’est pas anodin. Ce métal essentiel à la production des puces électroniques est certes un élément parmi les plus courants sur la planète, mais il faut cependant l’extraire et le purifier. Et les réserves pourraient s’épuiser un jour si la demande sur cette ressource continue d’augmenter28. Le budget énergétique du substrat de silicium (on parle de plaque ou de wafer) est très bien connu et documenté. L'énergie utilisée pour produire la plaquette ou wafer de silicium représente très approximativement entre 30 et 40 % de l'énergie totale à la fabrication d’une puce fonctionnelle. Cela dépend de la complexité et de la longueur du procédé de fabrication. Certains procédés durent plus de six mois. Une fois que le silicium est pur, il est coupé en tranches d’épaisseur comprise entre 100 et 600 micromètres (μm : un millième de millimètre) pour les plus fines. Une fois sciées, les plaques passent par différentes étapes de polissage afin d’obtenir une rugosité résiduelle de l’ordre du nanomètre (nm : un millionième de millimètre). Au total, la production d’un kilogramme de wafer de silicium consomme environ 2000 kWh pour toute la chaîne de production, de grande quantité d’eau et nécessite au départ environ 20 kg de silice (SiO2 ou dioxyde de silicium)29, 30.

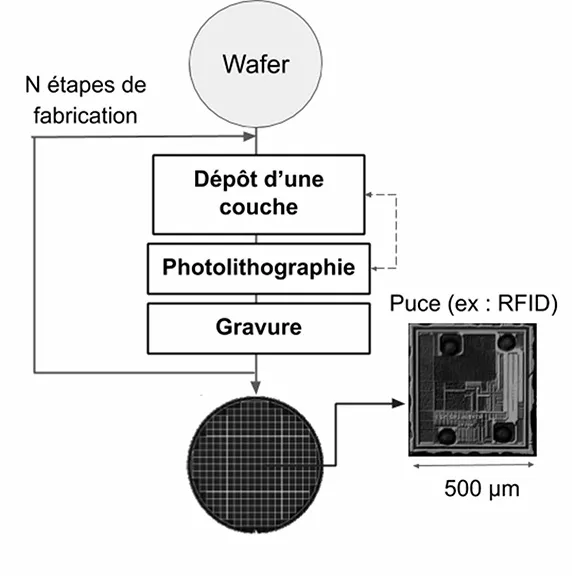

Une fois la production des wafers effectuée, ceux-ci vont être achetés par différents fabricants de puces électroniques. Au préalable, la conception de la puce a été réalisée et celle-ci a été modélisée couche par couche à l’aide d’un logiciel de conception spécifique. Sur l'intégralité de la surface du wafer seront répliquées un maximum de puces. Ensuite à l'échelle du wafer on extrait numériquement toutes les couches qui composent le composant. À chaque couche correspond une ou plusieurs étapes de fabrication (un schéma simplifié illustre le procédé général de fabrication d’une puce RFID, ci-après). Par exemple, les pistes conductrices d’un bus de communication de la puce peuvent constituer une ou plusieurs épaisseurs. Ces pistes peuvent relier par exemple le calculateur ou le processeur aux blocs mémoires et périphériques, tel le modem de télécommunication. Prenons une de ces couches métalliques comme exemple pour décrire quelques étapes clés de la nanofabrication sur silicium.

Schéma simplifié du procédé de fabrication d’une puce

silicium (ex : RFID)

Classiquement pour une couche de pistes conductrices, une fine couche de métallisation peut être déposée par évaporation sous vide. Une couche de chrome/aluminium ou titane/or, suivant les performances requises, pourra être déposée sur tout le wafer pour cette étape type (de pistes conductrices). Une épaisseur de 150 nanomètres est suffisante. Ensuite vient un processus clé : la photolithographie. C'est cette étape qui va permettre de structurer la matière dans presque tous les procédés de micro/nanofabrication.

L'empreinte des pistes de la couche va être transférée à haute résolution sur une plaque de quartz. Suivant le procédé utilisé, on définit le motif négatif ou bien positif de pistes sur cette plaque. Ceci dépendra de la résine photosensible utilisée. Le wafer ayant déjà subi un certain nombre d'étapes va être enduit de résine. Une fois recuite, celui-ci va être insolé aux UV à travers le masque de quartz. Une réduction optique du motif est souvent réalisée afin d'atteindre des dimensions toujours plus petites. Après cette étape, la résine a soit été durcie (polymérisée) par les UV ou bien elle a subi une dépolymérisation suivant que la résine est positive ou négative. Dans tous les cas, le révélateur dans lequel le wafer est plongé va dissoudre la résine non polymérisée, laissant apparaître les motifs exposés aux UV dans le premier cas et ceux non exposés dans le deuxième. Une épaisseur de résine durcie permet donc de définir nos pistes à l'issue de la photolithographie. Celle-ci n’est donc, en résumé, qu’une technique de pochoir à l’échelle nanométrique qui va nous permettre de structurer nos puces couches après couches.

Ensuite, une gravure chimique ou bien un faisceau d'ions hautement réactifs va retirer le métal non couvert par la résine (le “pochoir”). Après un nettoyage de la résine restante à l'aide de solvants, les pistes métalliques seront déposées sur le wafer. L'étape pour cette couche (des pistes du bus de communication) est alors terminée. Le wafer continue le processus et va alors à l'étape suivante. Pour chacune des photolithographies, de nombreux solvants et liquides sont utilisés : de l'eau, de l'isopropanol, de l'acétone, des résines photosensibles et leur révélateurs associés. Des acides ou des bases concentrés vont également être utilisés pour les gravures. Dans certaines analyses de cycle de vie, ces solvants ne sont pas toujours pris en compte.

Un processus de fabrication de processeur peut comporter jusqu’à 300 étapes de ce type afin de définir chaque couche du composant intégré. Le procédé est donc long et complexe. Il peut durer plusieurs mois. Il met en œuvre des technologies physiques et chimiques de pointe pour définir des transistors sur des dimensions toujours plus petites. Aujourd'hui la largeur de grille, c'est à dire la largeur de la piste de commande du transistor, mesure seulement sept nanomètres pour les plus petites31. Les puces modernes en intègrent des millions voire des milliards pour les processeurs des objets connectés et des ordinateurs.

En résumé, une puce peut être vue comme un empilement de couches isolantes, conductrices et semi-conductrices. Ces couches sont localisées à certains endroits sur la surface. Ainsi une piste conductrice pourra connecter différents transistors ensemble afin d’obtenir un bloc fonction. Ensuite, un ensemble d’un ou plusieurs transistors asso...